上世纪 80 年代末到 90 年代初,是日本光刻机的黄金时代。凭借 “官民协同” 的研发模式和深厚的光学技术积累,尼康与佳能两大巨头联手拿下全球光刻机市场 70% 以上的份额,英特尔、IBM 等国际芯片巨头的工厂里,几乎全是日本产的光刻机,日本也借此成为全球半导体设备领域的绝对霸主。

后来因为技术路线选错,执着于研发 157 纳米干式光刻,错过了更高效的 193 纳米浸没式技术;加上外部竞争受限,美国牵头的 EUV 技术联盟排除日本企业,转而扶持 ASML,让日本失去了高端技术协同创新的机会,最终逐渐在高端 EUV 领域落后于 ASML。但日本在光刻机领域没有停止发展,反而开辟了另一条赛道。

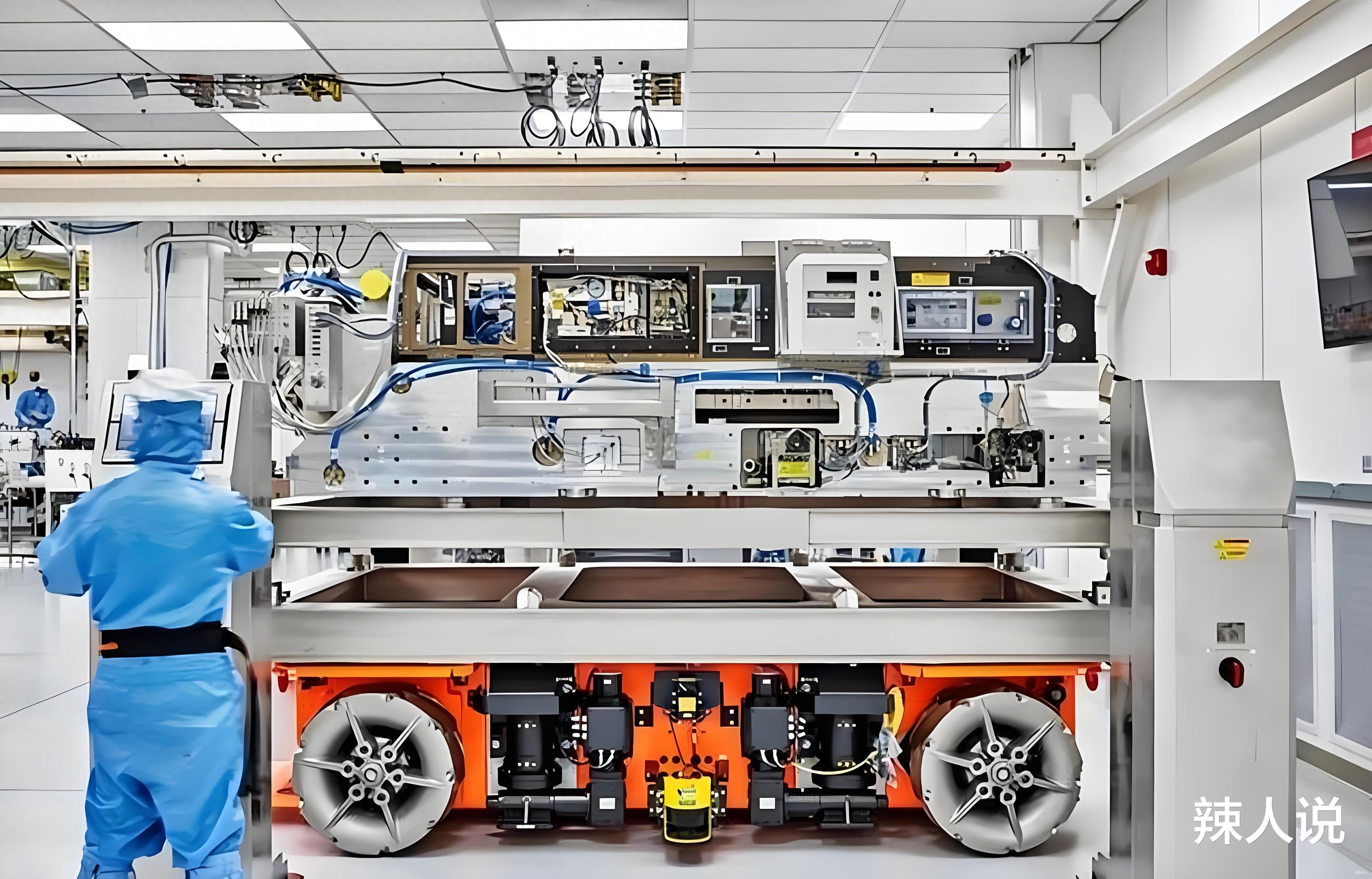

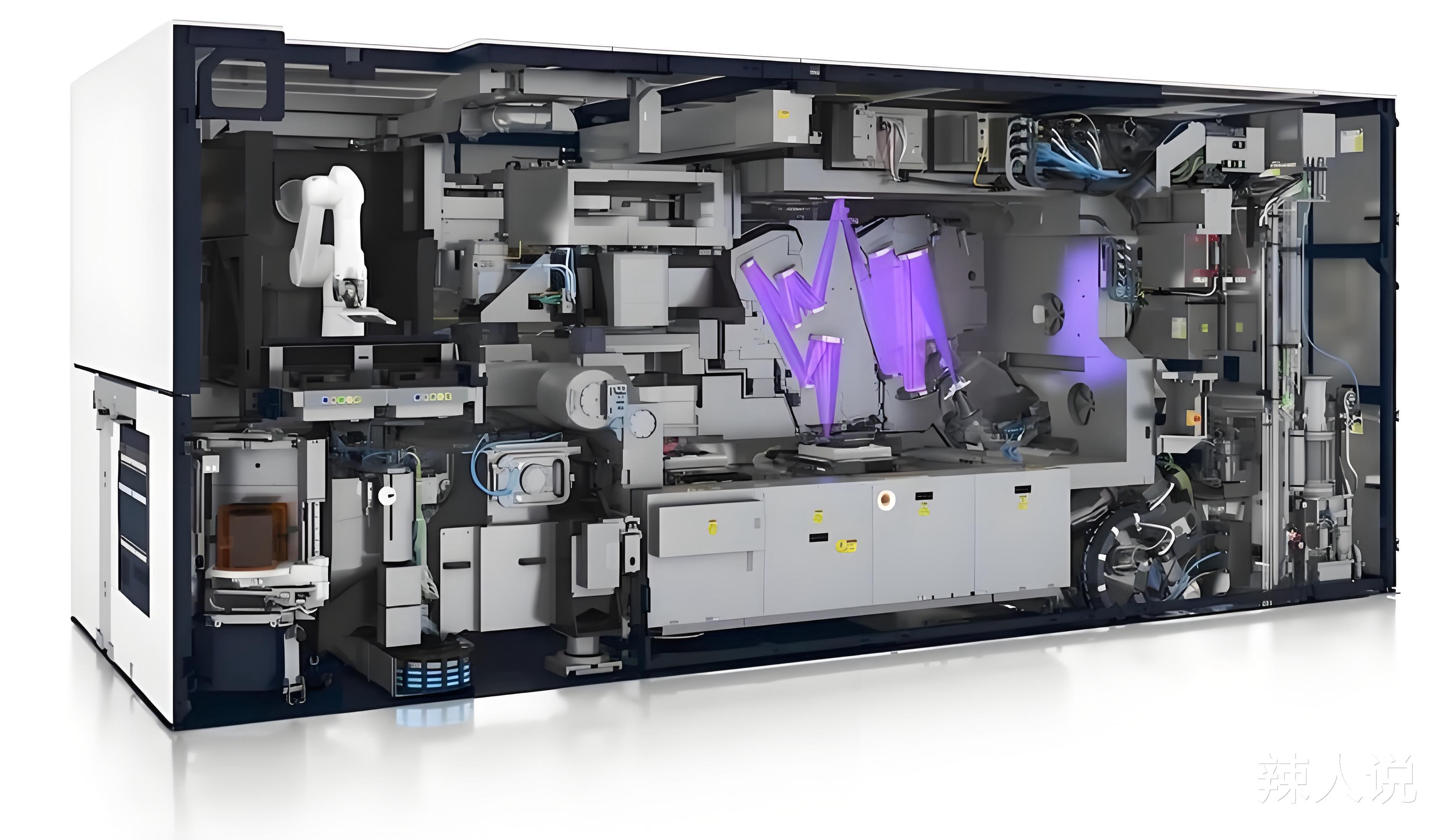

日本在整机领域避开与 ASML 的 EUV 正面竞争,走出两条差异化路线:一是佳能的 “纳米压印光刻机”,和 ASML 的 EUV 路线完全不同 ——ASML 用 13.5 纳米极紫外光 “照射” 显影,日本靠 “喷墨 + 盖章”(晶圆滴树脂后用刻图模板压印,位置误差不到几纳米),设备成本仅 EUV 的 40%、耗电降九成,目前能做到 5 纳米、冲击 2 纳米,对 SK 海力士等做 3D NAND 的企业性价比更高,已批量引进;

二是尼康和佳能在成熟制程的优势,ASML 重心在 EUV,对 i 线、KrF 光刻机基本 “放养”,而日本企业在这一领域占全球 90% 以上市场,像尼康的 KrF 机型可稳定做 0.13 微米到 90 纳米芯片,故障率比行业平均低 30%,成为汽车芯片厂青睐的 “定制级耐用款”,远超 ASML 同类 “通用款” 设备的稳定性。

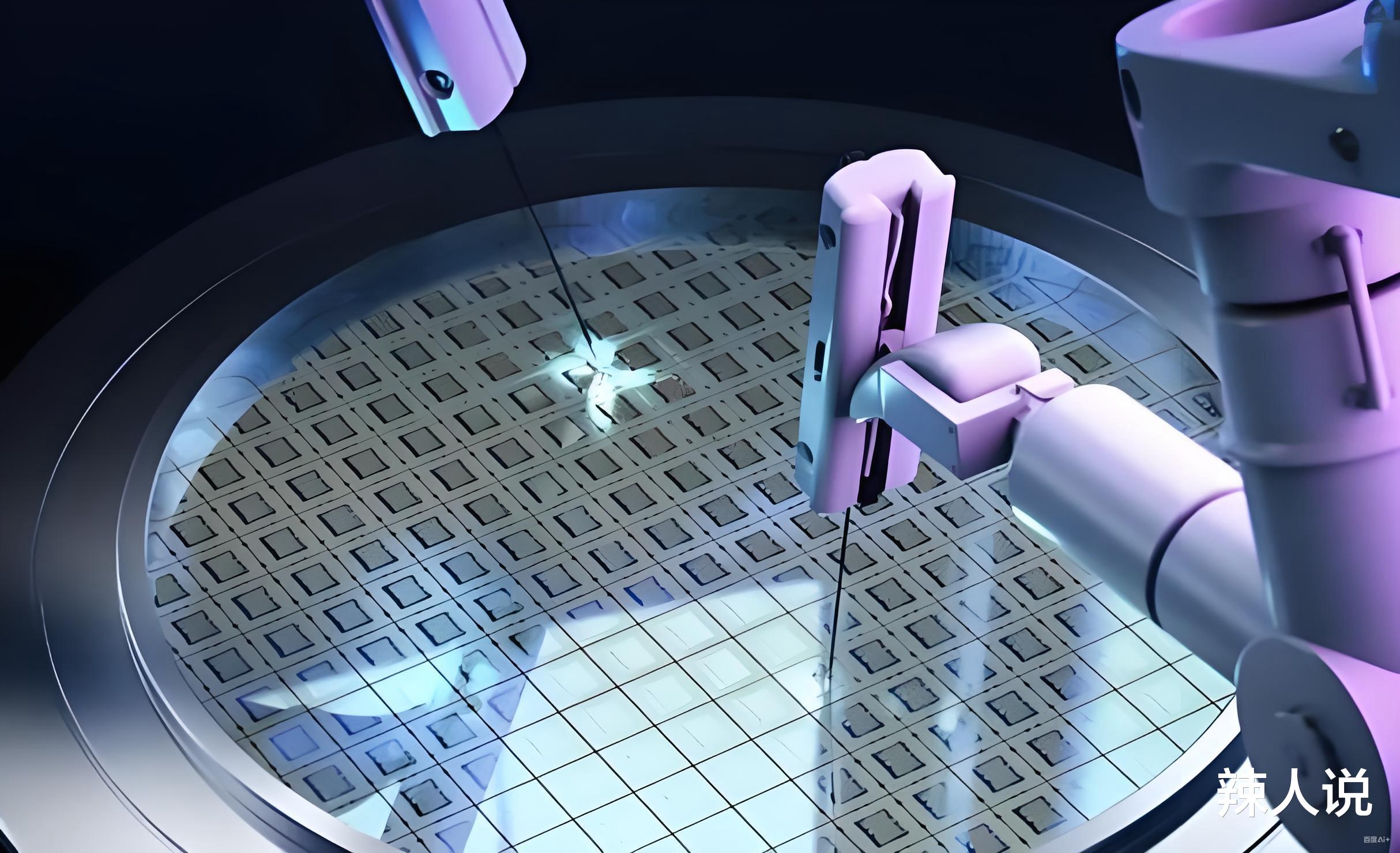

在光刻机核心部件上,日本企业掌握着 ASML 也依赖的关键技术:光掩模方面,作为光刻机 “核心耗材”,ASML 的 EUV 再先进也离不开高精度掩模,日本 DNP 已做出 1 纳米级掩模(匹配下一代 EUV),凸版印刷 2023 年就给 IBM 供 2 纳米掩模、2026 年量产,未来 ASML 升级 EUV 到 1 纳米很可能要采购日本技术;

光刻胶方面,ASML 的 EUV 需专用光刻胶,富士胶片在 1 纳米级高端光刻胶领域全球领先,这种材料能精准响应极紫外光,全球能做的企业极少,台积电、三星用 ASML 的 EUV 时,都得依赖富士胶片的材料,相当于 ASML 搭 “舞台”,日本供 “演员”。

日本在前沿技术上,针对 ASML 的 EUV 痛点展开突破:一是低功耗 EUV 光学系统,ASML 传统 EUV 用 10 面反射镜,仅 1% 光线能到晶圆,需超大功率光源(又耗电又笨重),而日本冲绳科学技术大学院大学的新技术,把反射镜减到 4 面,光线利用率提至 10% 以上,耗电降为 EUV 的十分之一,相当于给 ASML “巨型设备” 做 “瘦身手术”,ASML 虽也在降能耗,但日本已拿出成熟模拟方案;

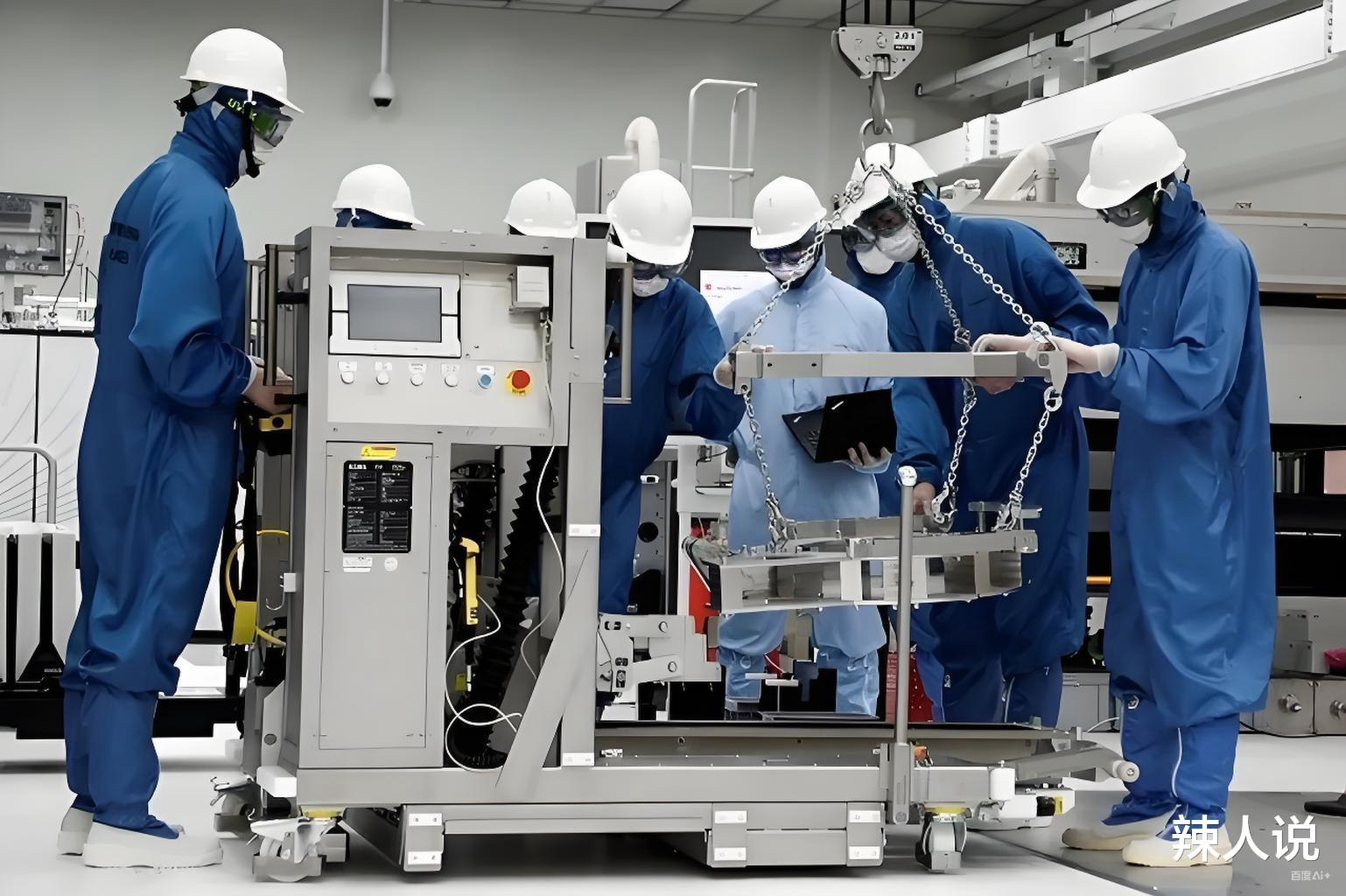

二是 2 纳米配套技术,ASML 卖 EUV 设备却不包 “用好设备”(2 纳米 GAA 晶体管的曝光参数调整、对准精度校准需芯片厂自己摸索),日本 Rapidus 联合尼康、佳能专门搞出这套 “调校技术”,买了 ASML 设备后靠自己技术把性能发挥到极致,相当于 ASML 卖 “顶级烤箱”,日本研究出 “专属烘焙配方”,靠技术调校绑定台积电、三星等大客户。

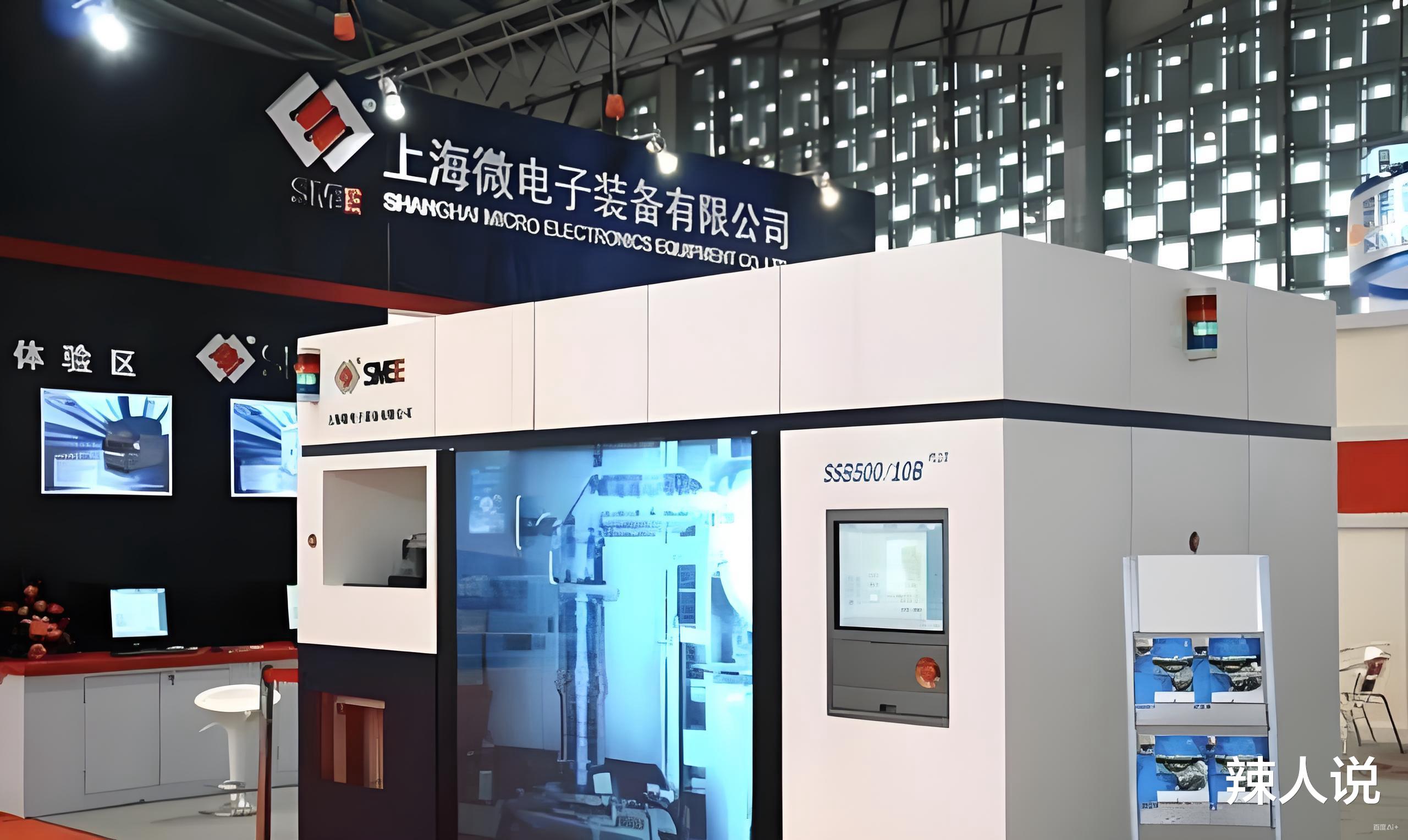

日本与中国在光刻机领域的深度协同具备显著的互补价值与现实可行性。对日本而言,中国近年来在光刻机整机集成领域的研发成果(如上海微电子已推出 28 纳米 DUV 设备,清华大学在超精密双工件台技术上实现突破),能有效弥补其在大型设备系统整合与工程化落地方面的短板 —— 佳能的纳米压印技术虽在精度上达标,但长期受限于量产效率与缺陷率控制,而中国的产线验证经验与规模化生产能力,可帮助其快速优化设备性能,加速从实验室走向商用;同时,中国作为全球最大的成熟制程芯片消费市场(2024 年汽车芯片、物联网芯片需求占全球 45% 以上),能为尼康、佳能的 i 线、KrF 光刻机提供稳定的订单支撑,反哺其前沿技术研发投入。

对中国而言,日本在光掩模、高端光刻胶等核心部件的技术垄断,正是当前国产光刻机产业链的薄弱环节 —— 国产 DUV 设备虽已量产,但 14 纳米及以下制程所需的高端光刻胶、1 纳米级光掩模仍依赖进口,通过与日本企业合作,可快速补齐这些 “卡脖子” 短板,解决 “整机有了但关键耗材跟不上” 的产业链协同困境。目前这种合作已显现雏形,如中国芯碁微装与日本 VTEC 达成纳米压印设备分销与技术联合开发协议,合肥安巢经开区搭建日本半导体设备与材料集采中心,为双方技术对接与产业协同奠定了基础。