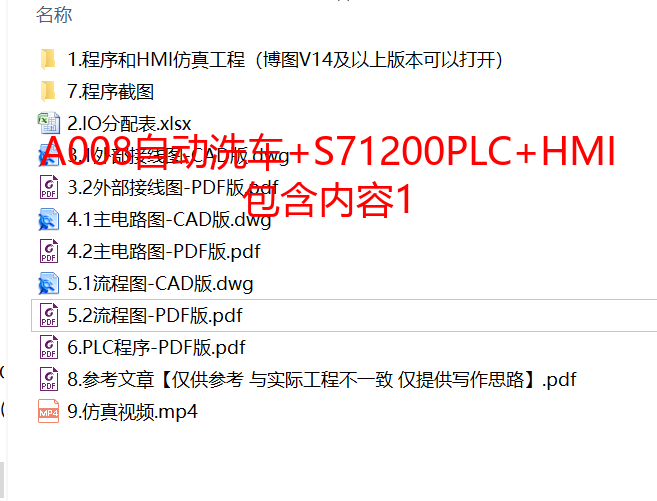

【毕业设计】A008基于博途西门子1200PLC自动洗车控制系统

第一章 绪论

1.1 研究背景与意义

1.1.1 自动洗车行业发展现状

随着汽车保有量逐年攀升,洗车服务需求持续增长。传统人工洗车效率低、劳动强度大,已难以满足市场需求,自动洗车设备凭借高效、标准化的优势,在加油站、汽车美容店、停车场等场景广泛应用,行业呈现智能化、自动化的发展趋势。

1.1.2 传统洗车控制方式的局限性

传统自动洗车设备多采用继电器逻辑控制,存在明显缺陷:接线复杂导致维护困难,逻辑修改需重新布线,灵活性差;继电器触点易老化,故障率高,影响设备连续运行;缺乏完善的安全保护和状态监控机制,易引发设备损坏或安全隐患。

1.1.3 基于PLC的自动洗车控制系统的应用价值

PLC(可编程逻辑控制器)具有高可靠性、抗干扰能力强、编程灵活等特点,适配洗车设备的工业使用环境。将其应用于自动洗车控制,可简化硬件电路、灵活调整洗车流程,实现自动、手动等多模式控制,同时集成安全保护功能,提升设备运行稳定性和操作便捷性,降低维护成本。

1.2 国内外研究现状

1.2.1 国外自动洗车控制系统研究进展

国外自动洗车技术起步早,系统成熟度高。欧美等国家的产品普遍采用高端PLC和传感器,实现了车辆尺寸识别、洗车流程自适应调节等功能,自动化程度和清洗精度较高,但设备成本昂贵,后期维护费用高,难以在国内中低端市场普及。

1.2.2 国内自动洗车控制系统研究现状

国内自动洗车行业发展迅速,多数设备采用性价比高的PLC作为控制核心,实现了基本的自动洗车功能。但部分产品存在控制逻辑单一、安全保护不够全面、人机交互体验不佳等问题,在智能化程度和稳定性上与国外先进产品仍有差距。

1.2.3 现有系统存在的不足与改进空间

现有系统的主要不足包括:洗车流程固定,难以适配不同车型和污渍程度;安全保护机制不完善,缺乏人员误入检测等功能;故障诊断能力弱,维护效率低。改进方向可围绕优化控制逻辑、丰富安全保护功能、提升人机交互体验展开,增强系统的实用性和可靠性。

1.3 研究内容与技术路线

1.3.1 主要研究内容

本研究设计基于西门子S7-1200PLC的自动洗车控制系统,核心内容包括:分析系统功能需求,确定自动、手动、复位三种控制模式;完成硬件选型与电路设计,包括PLC、执行机构、检测元件的选型及接线;基于博途软件进行PLC程序编写和HMI界面设计;通过仿真调试验证系统功能。

1.3.2 技术方案与实施路线

技术方案以S7-1200PLC为控制核心,搭配西门子TP1200 HMI实现人机交互,通过限位开关、按钮等检测输入信号,控制电机、电磁阀等执行机构动作。实施路线分为四阶段:需求分析与方案设计→硬件选型与电路搭建→软件编程与界面设计→仿真调试与优化。

1.4 论文结构安排

论文共七章,依次为:绪论(阐述研究背景、意义及技术路线)、系统相关技术与设备概述(介绍PLC、HMI及核心组件)、系统总体方案设计(功能需求与架构规划)、系统硬件设计(选型、I/O分配与电路设计)、系统软件设计(程序与界面开发)、系统仿真与调试(功能验证与优化)、总结与展望(成果总结与改进方向)。

第二章 系统相关技术与设备概述

2.1 可编程逻辑控制器(PLC)技术

2.1.1 PLC工作原理与特点

PLC以微处理器为核心,通过循环扫描模式工作:先采样输入信号存入映像寄存器,再执行用户程序计算输出结果,最后刷新输出端子驱动执行机构。其核心特点包括:抗干扰能力强,适配潮湿、多尘的洗车环境;编程灵活,支持梯形图等多种语言,便于逻辑修改;可靠性高,平均无故障工作时间长,满足设备连续运行需求。

2.1.2 西门子S7-1200PLC系列介绍

西门子S7-1200PLC是中小型自动化系统的主流选择,本研究选用CPU 1214C DC/DC/DC型号,集成14路数字量输入和10路数字量输出,可直接连接传感器和执行机构,无需额外扩展模块;支持Profinet通信协议,能与HMI快速建立数据交互,运算速度快,可高效处理洗车流程的时序控制逻辑。

2.1.3 博途(TIA Portal)软件平台功能

博途软件是西门子全集成自动化平台,集成编程、组态、仿真功能于一体。支持PLC与HMI的统一项目管理,可通过拖拽方式完成设备组态;内置丰富的指令库,简化程序编写;具备仿真功能,无需实际硬件即可测试程序逻辑,降低开发成本,提升设计效率。

2.2 人机界面(HMI)技术

2.2.1 HMI工作原理与作用

HMI是人与设备的交互媒介,通过通信接口与PLC建立连接,实时读取设备运行状态并以图形、指示灯等形式显示;同时接收用户操作指令(如启动、模式切换),传输给PLC驱动设备动作。其核心作用是实现可视化操作,降低操作门槛,方便操作人员监控设备状态。

2.2.2 西门子TP1200 Comfort精智面板特性

该面板采用高分辨率触摸屏,显示清晰、操作灵敏;支持多语言显示,适配不同使用场景;具备丰富的通信接口,可与S7-1200PLC无缝对接,数据传输稳定;内置图形库,可快速设计控制按钮、状态指示灯等界面元素,满足洗车系统的交互需求。

2.3 自动洗车控制系统核心组件

2.3.1 执行机构(电机、电磁阀等)

执行机构是系统的动力输出单元:传送带电机驱动洗车机左右移动,刷子电机控制刷子旋转刷洗;电磁阀包括喷水阀、清洁剂阀,分别控制清水和清洁剂的喷洒;风机用于洗车后的吹干作业,所有执行机构通过PLC输出信号控制启停。

2.3.2 检测元件(限位开关、传感器等)

检测元件为控制逻辑提供信号支持:右极限位开关(SQ1)和左极限位开关(SQ2)检测洗车机移动的极限位置,防止设备过载;按钮(如急停按钮、启动按钮)接收用户操作信号;所有检测元件输出的开关量信号接入PLC输入端子,作为程序执行的判断依据。

2.3.3 控制回路相关电气元件

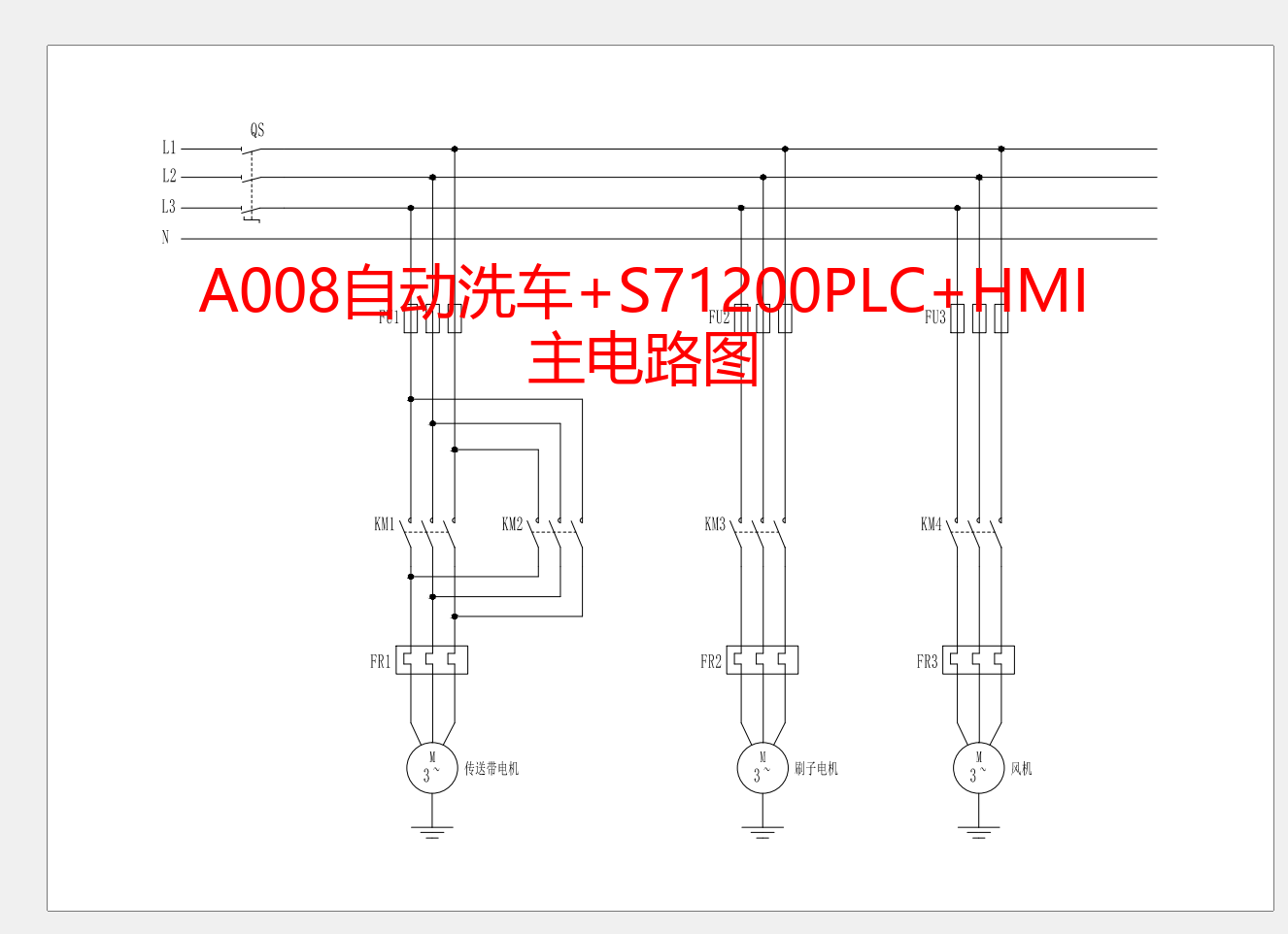

控制回路核心元件包括接触器、热继电器、熔断器等:接触器(KM1-KM4)用于控制电机、风机的电源通断;热继电器(FR1-FR3)实现电机过载保护;熔断器(FU1)用于电源回路短路保护;这些元件配合PLC实现执行机构的安全、稳定控制。

第三章 系统总体方案设计

3.1 系统功能需求分析

3.1.1 基本控制功能(自动/手动模式)

自动模式:按下启动按钮后,系统按预设流程自动完成右移喷水刷洗、左移喷水刷洗、喷清洁剂、刷洗、清水冲洗、风干等全步骤,无需人工干预。手动模式:通过旋钮开关单独控制洗车机左移/右移、喷水、喷清洁剂、刷子动作、风机启停,用于设备调试或特殊清洗需求。

3.1.2 安全保护功能(急停、限位保护等)

急停功能:按下急停按钮(SB1),所有执行机构立即停止动作,保障人员和设备安全;限位保护:洗车机触达左/右极限位开关时,立即停止对应方向移动,防止设备碰撞损坏;过载保护:电机过载时,热继电器动作切断电源,保护电机免受过损。

3.1.3 状态指示与交互功能

状态指示:通过HMI界面和指示灯显示控制模式(自动/手动)、运行状态(运行/停止)、复位状态等;交互功能:支持模式切换、启动/停止操作,故障时发出报警提示,复位完成后显示复位成功信号。

3.2 系统总体架构设计

3.2.1 硬件架构设计

硬件架构以S7-1200PLC为核心,分为三层:输入层(限位开关、按钮、旋钮开关),负责采集信号;控制层(PLC、HMI),处理信号并输出控制指令;输出层(电机、电磁阀、指示灯),执行控制动作。各层通过导线或通信线路连接,构成完整的硬件控制网络。

3.2.2 软件架构设计

软件架构基于博途软件,分为PLC程序模块和HMI界面模块:PLC程序模块包括控制模式选择、动作控制、安全保护、时序控制等子程序;HMI界面模块包括模式选择界面、自动运行监控界面、手动操作界面、状态指示界面,两者通过变量关联实现数据交互。

3.3 控制模式规划

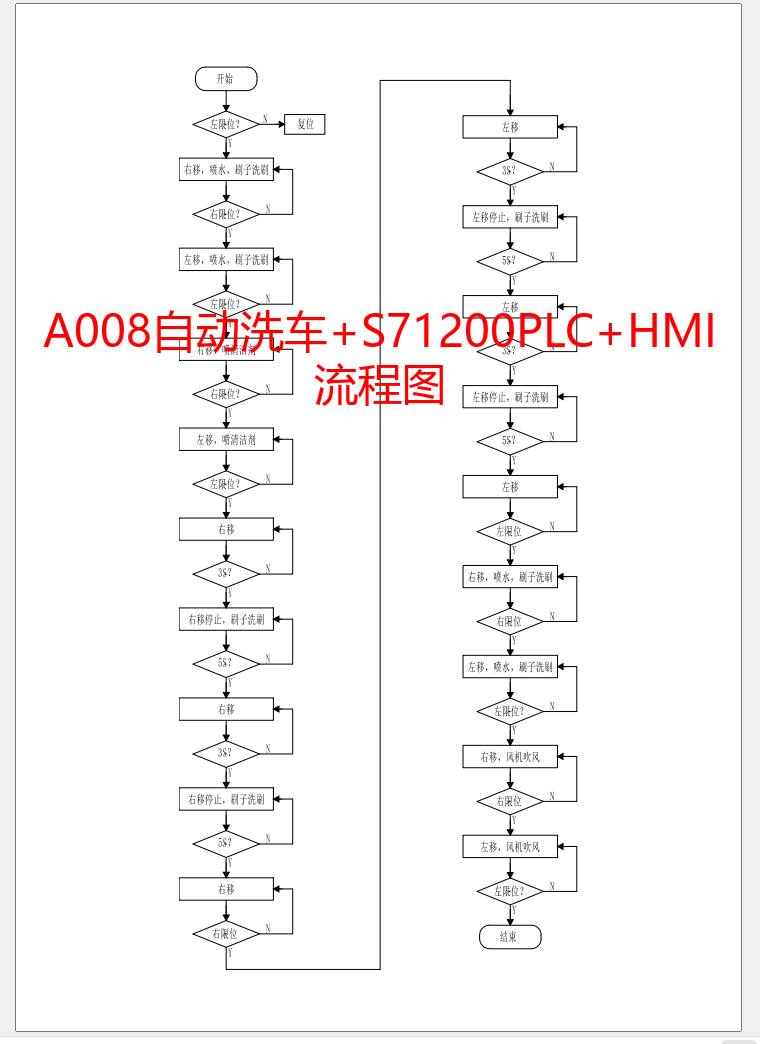

3.3.1 自动模式工作流程规划

自动模式按以下流程运行:启动→右移+喷水+刷子刷洗→右限位触发→左移+喷水+刷子刷洗→左限位触发→右移+喷清洁剂→右限位触发→左移+喷清洁剂→左限位触发→分段刷洗→清水冲洗→风干→左限位触发→流程结束。

3.3.2 手动模式操作逻辑规划

手动模式下,各动作独立控制:通过旋钮开关(SA1-SA6)分别控制洗车机左移、右移、喷水、刷子动作、喷清洁剂、风机启停;动作触发后,需手动关闭旋钮开关才能停止,同时受限位保护和急停功能约束。

3.3.3 复位模式功能设计

复位模式用于故障或停电后的设备恢复:按下复位按钮(SB2),所有执行机构停止动作,洗车机自动左移,触达左极限位开关(SQ2)后停止,复位指示灯(HL2)亮起,表明设备回到原点,可重新启动自动模式。

第四章 系统硬件设计

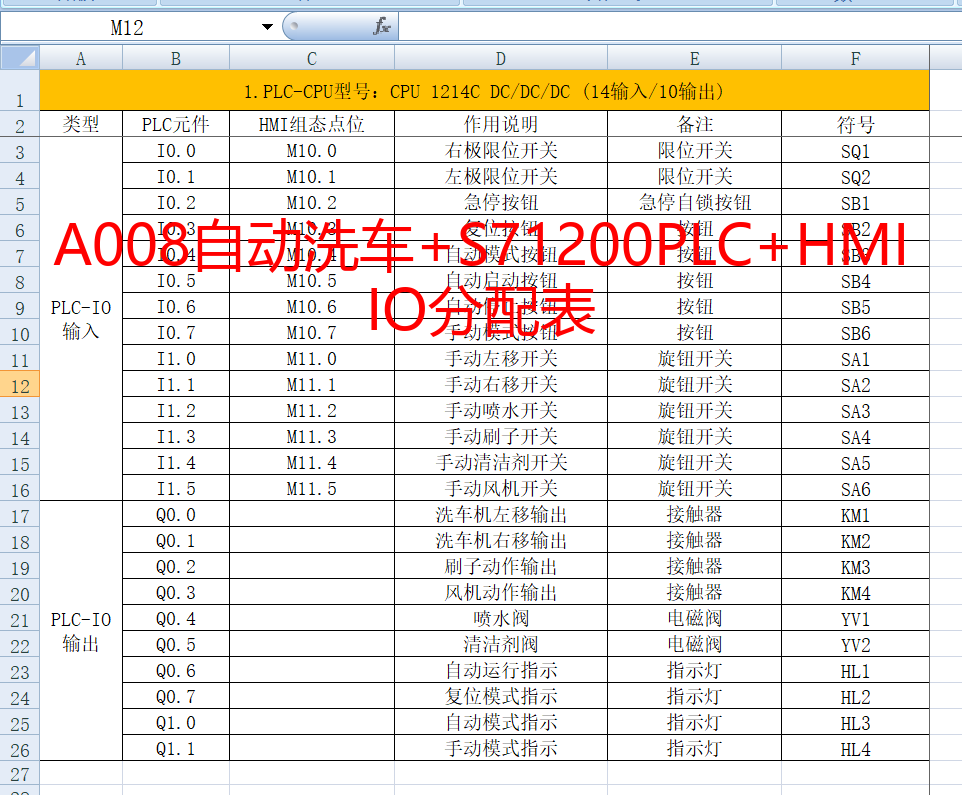

4.1 PLC选型与I/O分配

4.1.1 PLC型号确定(CPU 1214C DC/DC/DC)

选用西门子CPU 1214C DC/DC/DC型号PLC,其14输入/10输出的I/O配置可满足系统所有检测信号采集和执行机构控制需求,DC/DC/DC类型支持直流电源供电和晶体管输出,适配洗车设备的电气环境。

4.1.2 输入信号I/O分配表

4.1.3 输出信号I/O分配表

4.2 硬件电路设计

4.2.1 主电路图设计(电机、接触器等回路)

主电路采用三相交流电源供电,电源进线端设置总开关(QS)和熔断器(FU1),实现短路保护;传送带电机、刷子电机、风机分别通过接触器(KM1-KM4)控制电源通断,各电机回路串联热继电器(FR1-FR3),实现过载保护;电机采用星形或三角形接法,适配电源电压需求。

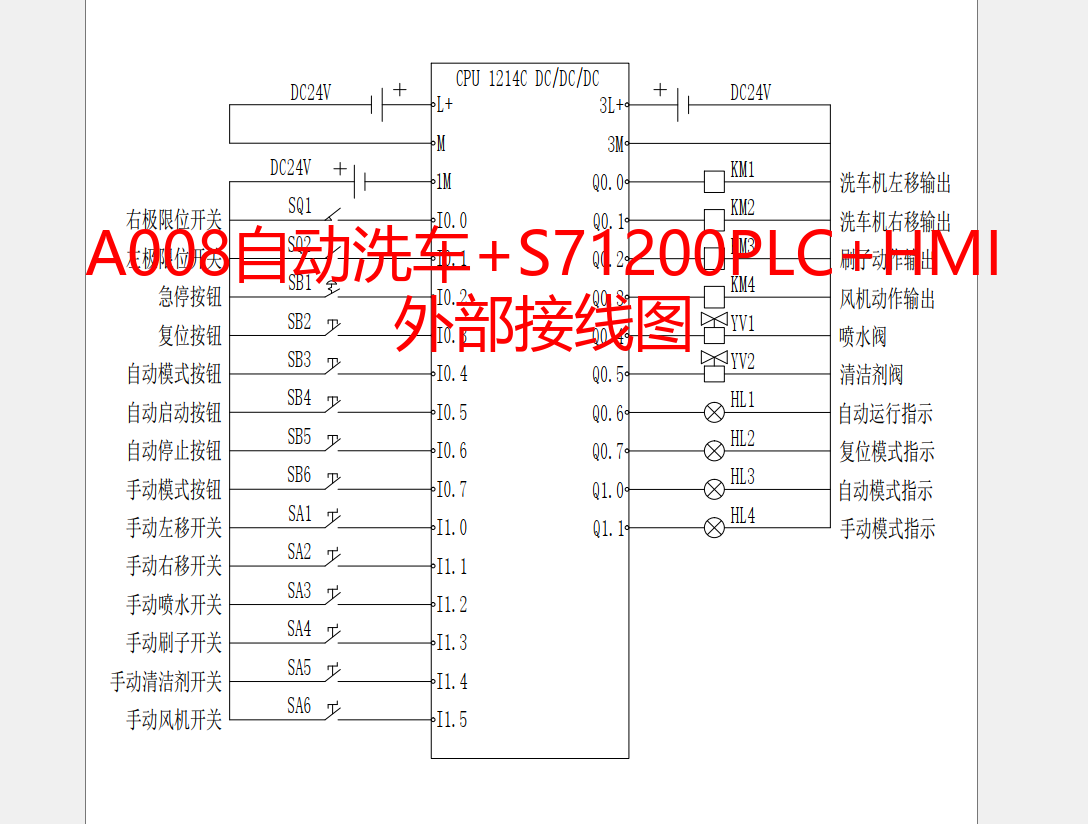

4.2.2 控制回路接线图设计

控制回路采用DC24V直流电源供电,PLC输入端子连接限位开关、按钮、旋钮开关,所有输入信号经公共端(1M)形成回路;PLC输出端子连接接触器线圈、电磁阀、指示灯,输出信号经公共端(3L+)驱动外部设备;急停按钮采用常闭触点,串联在控制回路中,确保紧急情况下切断控制电源。

4.2.3 电源回路与保护电路设计

电源回路分为主电源和控制电源:主电源为三相380V,给电机、风机供电;控制电源通过变压器将380V交流电转换为DC24V,给PLC、HMI、电磁阀等供电。保护电路包括短路保护(熔断器)、过载保护(热继电器)、急停保护(急停按钮),全方位保障设备和人员安全。

4.3 外部设备选型与接线

4.3.1 执行机构选型(接触器、电磁阀等)

接触器选用CJX2系列,额定电流适配电机功率,线圈电压为DC24V,与PLC输出兼容;电磁阀选用两位五通型,工作压力满足喷水、喷清洁剂需求,线圈电压DC24V;电机选用三相异步电机,功率根据洗车机负载确定,确保动力充足。

4.3.2 检测元件选型(限位开关、按钮等)

限位开关选用机械触点式,防护等级IP65,适配洗车潮湿环境;按钮选用工业级自锁/非自锁按钮,急停按钮采用红色蘑菇头式,便于紧急操作;旋钮开关选用两档转换型,用于手动模式下的动作控制。

4.3.3 人机界面与PLC接线设计

HMI与PLC通过Profinet总线连接,采用RJ45网线接入PLC的PN接口;HMI电源选用DC24V,与PLC控制电源共用,确保供电稳定;接线时注意信号线与动力线分开布置,减少电磁干扰,保障数据传输可靠性。

第五章 系统软件设计

5.1 软件开发环境搭建

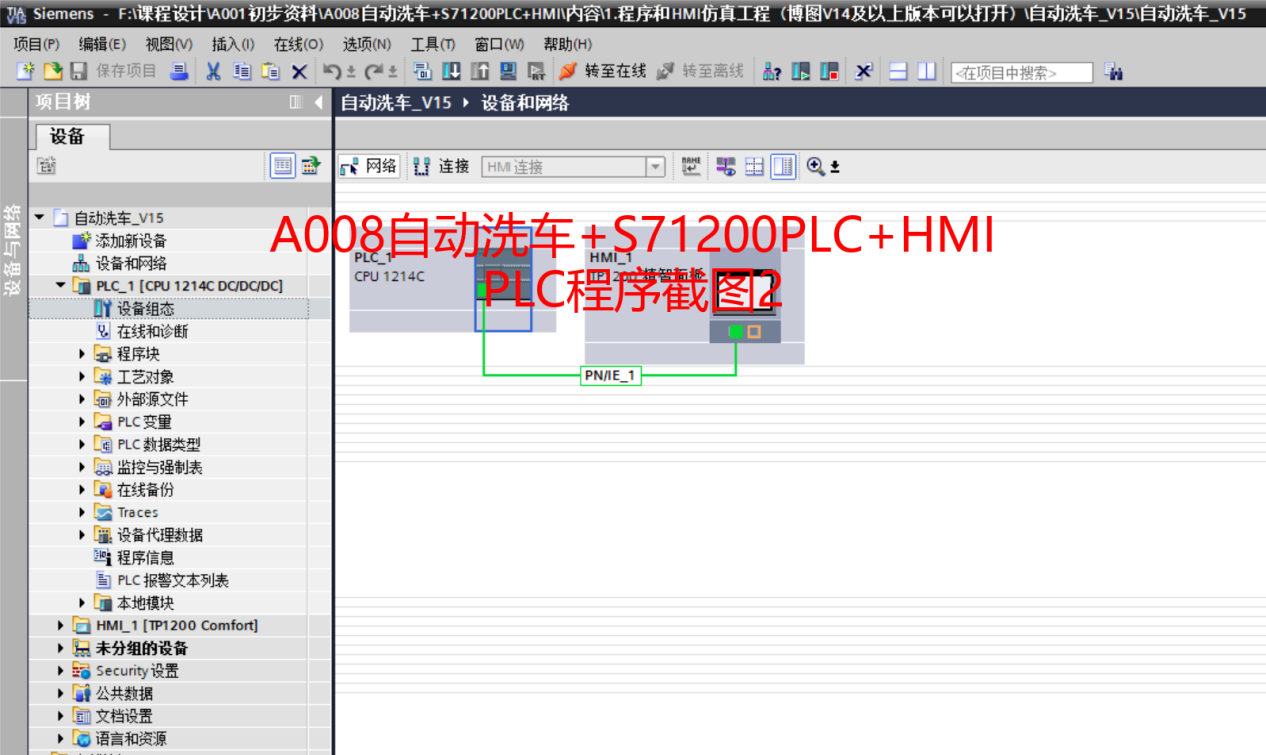

5.1.1 博途软件安装与项目创建

安装博途V15及以上版本,创建新项目并命名为“自动洗车控制系统”;在项目中添加PLC设备,选择CPU 1214C DC/DC/DC型号,配置固件版本;添加HMI设备,选择TP1200 Comfort精智面板,完成设备添加。

5.1.2 PLC与HMI设备组态

在博途软件的“设备和网络”界面,对PLC和HMI进行组态:设置PLC的IP地址,如[192.168.0.1](192.168.0.1);HMI的IP地址与PLC在同一网段,如[192.168.0.2](192.168.0.2);建立PLC与HMI的通信连接,选择Profinet协议,确保两者能正常数据交互。

5.1.3 设备网络连接配置

配置PLC的PN接口参数,启用Profinet IO通信;在HMI的通信设置中,添加PLC作为通信伙伴,输入PLC的IP地址和设备名称;测试通信连接,确保HMI能正常读取和写入PLC变量,为后续程序编写和界面设计奠定基础。

5.2 PLC程序设计

5.2.1 程序总体结构规划

PLC程序采用模块化设计,主程序(OB1)为核心,包含控制模式选择、动作控制、安全保护、时序控制等程序段;通过全局变量实现各程序段的数据共享,采用中间变量实现动作逻辑的连锁控制,确保程序结构清晰、易于维护。

5.2.2 主程序(OB1)设计

主程序按循环扫描方式执行,首先扫描输入信号,更新输入映像寄存器;然后依次执行各功能程序段,根据输入信号和程序逻辑计算输出结果;最后刷新输出映像寄存器,驱动外部设备动作;主程序中包含急停逻辑,确保任何情况下急停信号都能优先响应。

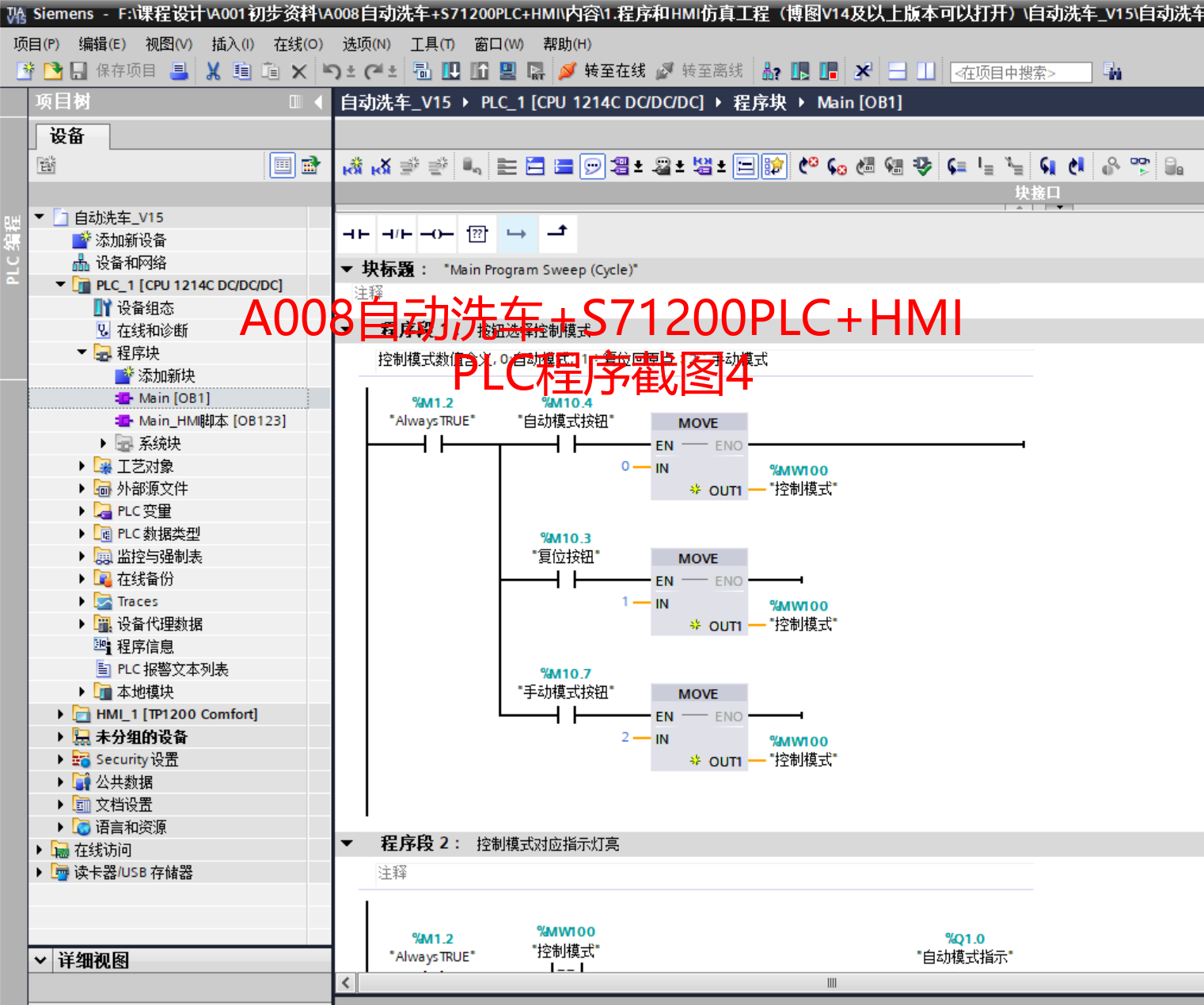

5.2.3 控制模式选择程序段设计

通过按钮信号控制模式变量(%MW100):按下自动模式按钮(SB3),模式变量设为0,自动模式指示灯(HL3)亮;按下复位按钮(SB2),模式变量设为1,复位模式指示灯(HL2)亮;按下手动模式按钮(SB6),模式变量设为2,手动模式指示灯(HL4)亮;模式切换时,先停止当前所有动作,确保切换安全。

5.2.4 动作控制程序段设计(左移/右移、喷水、刷子等)

动作控制程序段接收模式控制信号和手动开关信号,输出控制指令:左移控制由手动左移开关(SA1)或自动左移控制变量触发,同时受左极限位开关(SQ2)限制,触达限位后停止左移;右移控制逻辑与左移类似;喷水、刷子、喷清洁剂、风机动作分别由对应开关或自动控制变量触发,独立控制启停。

5.2.5 自动模式流程程序设计(多步骤控制)

自动模式流程通过步骤变量(%MW102)控制,按预设流程依次执行:步骤10(回原点)→步骤20(右移+喷水+刷子)→步骤30(左移+喷水+刷子)→步骤40(右移+清洁剂)→步骤50(左移+清洁剂)→步骤60-100(分段刷洗)→步骤120-130(清水冲洗)→步骤140-150(风干)→步骤结束;每个步骤通过定时器控制动作时长,通过限位开关触发步骤切换。

5.2.6 手动模式控制程序设计

手动模式下,程序直接读取旋钮开关信号:SA1闭合,Q0.0输出(左移);SA2闭合,Q0.1输出(右移);SA3闭合,Q0.4输出(喷水);SA4闭合,Q0.2输出(刷子);SA5闭合,Q0.5输出(清洁剂);SA6闭合,Q0.3输出(风机);同时加入限位保护逻辑,防止手动操作时设备超出极限位置。

5.2.7 安全保护程序设计(急停、限位逻辑)

急停逻辑:急停按钮(SB1)闭合时,所有输出变量置0,停止所有动作;限位保护逻辑:洗车机右移触达SQ1时,Q0.1(右移)置0;左移触达SQ2时,Q0.0(左移)置0;过载保护逻辑:热继电器触点信号接入PLC输入,触发过载时停止对应电机动作,并发出报警提示。

5.3 变量定义与数据类型设计

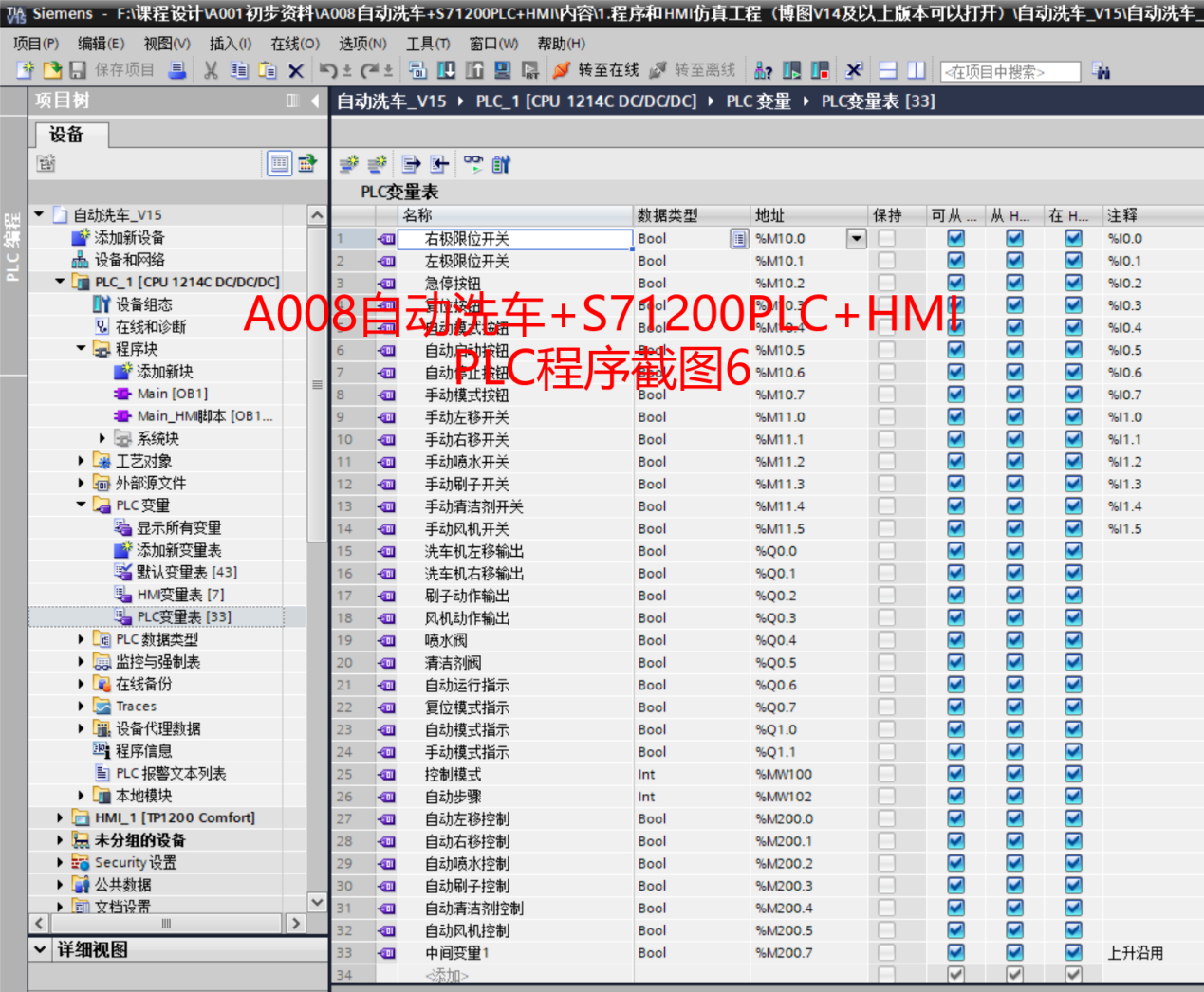

5.3.1 PLC内部变量定义

内部变量包括状态变量、控制变量、定时器变量等:状态变量用于存储设备运行状态(如是否在自动模式、是否复位完成);控制变量用于触发动作执行(如自动左移控制、自动喷水控制);定时器变量用于控制动作时长(如刷洗5s、移动3s),数据类型均为Bool或Int,适配PLC运算需求。

5.3.2 全局变量与局部变量规划

全局变量用于各程序段之间的数据共享,如模式变量(%MW100)、步骤变量(%MW102)、限位状态变量等,存储在PLC的全局数据块中;局部变量用于单个程序段内部运算,如定时器值、临时逻辑变量,仅在所属程序段中有效,避免变量冲突。

5.3.3 中间变量设计与作用

中间变量(如%M200.0-%M200.7)用于实现逻辑连锁和状态锁存:例如,自动模式启动后,通过中间变量锁存启动状态,防止误操作;动作执行时,通过中间变量实现动作之间的互锁(如左移和右移不能同时执行),确保动作逻辑严谨。

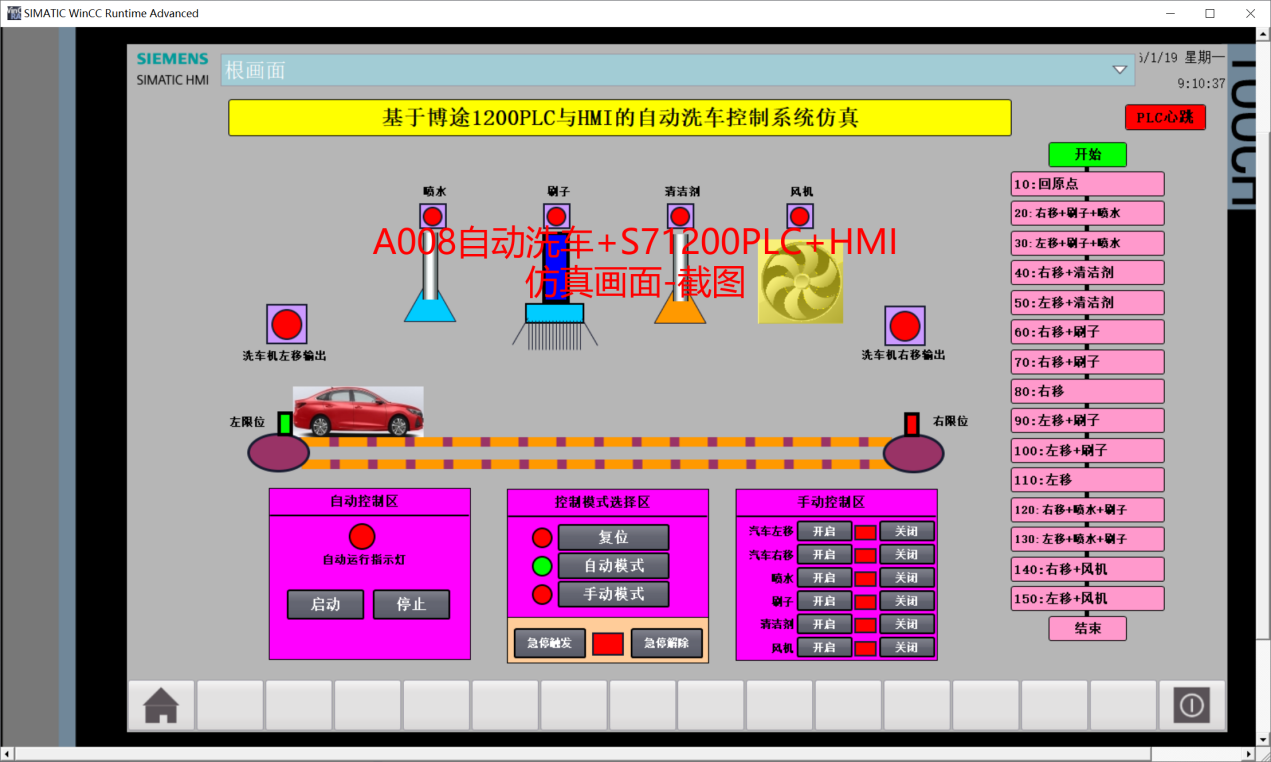

5.4 HMI界面设计

5.4.1 HMI画面总体布局

HMI画面分为四个区域:控制模式选择区(自动/手动/复位按钮)、自动运行监控区(步骤显示、倒计时)、手动操作区(各动作控制按钮)、状态指示区(运行状态、报警提示);界面采用简洁明了的布局,按钮和指示灯尺寸适中,便于操作人员快速识别和操作。

5.4.2 控制模式选择界面设计

模式选择界面设置三个按钮:自动模式、手动模式、复位模式,按钮按下后变色显示当前模式;界面下方显示对应模式指示灯,与PLC输出状态同步;模式切换时弹出确认提示,防止误操作。

5.4.3 自动运行监控界面设计

自动运行监控界面显示当前洗车步骤(如“右移+喷水+刷子”)、步骤倒计时(如“3s”)、设备位置状态(左限位/右限位);通过动态图标模拟洗车机移动和刷子动作,让操作人员直观了解运行进度;自动运行时显示自动运行指示灯(HL1),流程结束后提示“洗车完成”。

5.4.4 手动操作界面设计

手动操作界面按动作类型布局:洗车机移动(左移/右移按钮)、喷洒控制(喷水/清洁剂按钮)、刷洗控制(刷子按钮)、风干控制(风机按钮);按钮采用自锁式设计,按下开启,再次按下关闭;界面显示各动作的运行状态,与PLC输出同步。

5.4.5 状态指示与报警界面设计

状态指示界面显示所有指示灯状态(自动运行、模式指示、复位指示),实时反映设备运行状态;报警界面列出故障类型(如急停触发、过载、限位异常),故障发生时弹出报警窗口并发出声光提示,故障排除后可手动复位报警。

第六章 系统仿真与调试

6.1 仿真环境搭建

6.1.1 PLC程序仿真配置

在博途软件中启用PLC仿真功能,创建仿真项目,将编写好的PLC程序下载到仿真PLC中;配置仿真PLC的IP地址,与HMI仿真地址在同一网段;启用输入信号仿真功能,通过仿真面板模拟限位开关、按钮、旋钮开关的通断状态。

6.1.2 HMI与PLC仿真连接设置

在HMI仿真设置中,选择“与仿真PLC通信”,输入仿真PLC的IP地址和设备名称;启动HMI仿真运行,建立HMI与仿真PLC的通信连接;测试通信稳定性,确保HMI能正常读取PLC变量状态,并能向PLC发送控制指令。

6.2 分模块调试

6.2.1 控制模式切换功能调试

分别按下自动、手动、复位模式按钮,观察HMI界面模式显示和PLC输出指示灯状态,验证模式切换是否正常;测试模式切换时是否停止当前动作,确保切换逻辑严谨。

6.2.2 单个动作控制程序调试(左移/右移、喷水等)

手动模式下,操作各动作控制按钮,观察PLC输出状态和仿真设备动作,验证左移、右移、喷水、刷子等动作是否正常响应;测试限位保护功能,模拟触达左/右限位,观察动作是否停止。

6.2.3 安全保护功能调试

模拟急停触发:按下急停按钮,观察所有动作是否立即停止;模拟过载故障:触发热继电器信号,观察对应电机是否停止动作,报警是否正常;测试故障排除后,设备是否能正常重启。

6.3 整体系统联调

6.3.1 自动模式完整流程仿真测试

启动自动模式,按预设流程执行洗车步骤,观察各步骤的动作顺序、时长控制、限位触发是否符合要求;重点测试步骤切换是否流畅(如喷水与喷清洁剂的切换、刷洗与风干的切换),流程结束后是否正常停止并显示“洗车完成”。

6.3.2 手动模式操作功能测试

在手动模式下,依次操作各动作控制按钮,测试动作的独立性和互锁逻辑(如左移和右移不能同时执行);测试动作启停是否灵活,状态显示是否准确。

6.3.3 异常情况(急停、限位触发)测试

自动模式运行过程中,模拟急停触发,观察设备是否立即停止,急停解除后是否需要复位才能重新启动;模拟洗车机运行中触达限位,观察是否停止对应方向移动,是否能正常切换下一步骤。

6.4 调试结果分析与优化

6.4.1 调试中发现的问题及解决措施

常见问题及解决措施:①步骤切换不及时:调整定时器参数,优化程序扫描周期;②动作互锁失效:检查中间变量逻辑,完善互锁条件;③HMI与PLC通信中断:重新配置通信参数,检查网络连接;④限位保护误触发:调整限位开关信号滤波时间,避免干扰信号影响。

6.4.2 程序与界面优化方案

程序优化:简化冗余逻辑,提高程序执行效率;增加故障诊断逻辑,便于快速排查问题;优化定时器参数,使洗车流程更合理。界面优化:调整按钮和指示灯布局,提升视觉体验;增加操作提示文本,降低操作难度;优化报警提示方式,让故障信息更直观。

第七章 总结与展望

7.1 论文工作总结

本研究完成了基于博途西门子1200PLC的自动洗车控制系统设计,主要工作包括:分析系统功能需求,确定控制模式和工作流程;完成硬件选型、I/O分配和电路设计;基于博途软件编写PLC程序和设计HMI界面;通过仿真调试验证系统功能,解决了传统洗车控制的诸多弊端。

7.2 系统设计与实现成果

设计的系统具备以下成果:①实现自动、手动、复位三种控制模式,满足不同使用场景需求;②具备完善的安全保护功能(急停、限位、过载),保障设备和人员安全;③HMI界面可视化程度高,操作便捷;④系统运行稳定,洗车流程规范,清洗效率和质量优于传统设备。

7.3 研究存在的不足

研究存在的不足:①自动模式流程固定,无法根据车辆污渍程度自适应调整;②未考虑多车连续洗车场景,缺乏排队和预约功能;③故障诊断功能较为基础,仅能提示故障类型,无法精确定位故障位置。

7.4 未来改进与发展展望

未来改进方向:①引入传感器检测车辆污渍程度,优化洗车流程参数,实现自适应清洗;②增加车辆检测模块,支持多车连续洗车和预约功能;③升级故障诊断系统,结合物联网技术实现远程监控和故障预警;④优化节能控制策略,降低水资源和电能消耗,实现绿色环保洗车。

结束语

本研究设计的基于博途西门子1200PLC的自动洗车控制系统,通过硬件与软件的协同设计,实现了洗车流程的自动化、智能化控制,有效解决了传统洗车设备的局限性。该系统具有可靠性高、操作便捷、维护成本低等优点,可广泛应用于各类洗车场景,为自动洗车行业的发展提供技术支持。

致谢

感谢指导老师在研究过程中的悉心指导,感谢实验室提供的硬件设备和软件平台支持,同时感谢同学在项目开发和论文撰写过程中给予的帮助。

参考文献

[1] 西门子S7-1200PLC编程与应用手册. 西门子(中国)有限公司, 2020.

[2] 博途TIA Portal软件操作指南. 西门子工业软件(上海)有限公司, 2019.

[3] 自动控制系统设计原理与实践. 机械工业出版社, 2021.

[4] 工业人机界面(HMI)设计与应用. 电子工业出版社, 2022.

附录

附录A 系统I/O分配表完整版

(含详细的输入/输出地址、元件名称、符号、作用说明、关联变量)

附录B 硬件接线图完整版

(主电路图、控制回路接线图、电源回路图、HMI与PLC接线图)

附录C PLC程序代码清单

(主程序OB1及各子程序的梯形图/结构化文本代码)

附录D HMI界面设计截图

(各功能界面的设计截图,含模式选择、自动监控、手动操作、状态指示界面)