30kj冲击压路机施工中的碾压速度控制策略

在数十吨重的钢轮以每秒十余公里的速度冲击地面时,几公里的时速差异就能决定路基的沉降与开裂。

冲击碾压技术作为现代路基施工中的重要工艺,以其影响深度大、压实效率高的特点,在公路、机场、水利等工程中得到了广泛应用。

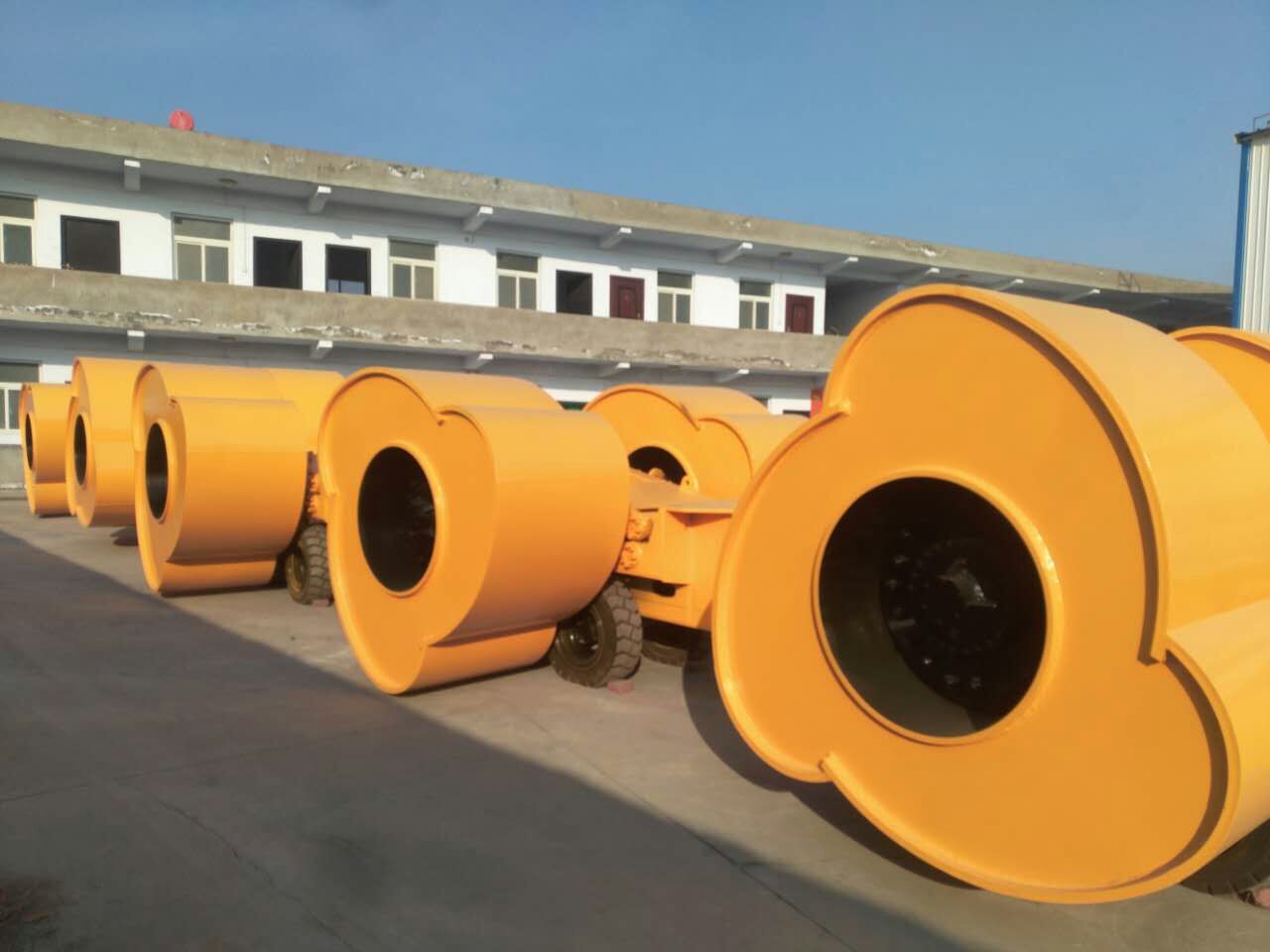

30kj冲击压路机

而碾压速度作为冲击碾压施工中的核心参数,直接决定了冲击能量的传递效率和路基的压实质量。

科学研究表明,当碾压速度超过15km/h时,冲击波的传播角度会从45°减小到30°,导致深层压实效果降低20%以上。因此,精准控制碾压速度是保证路基压实均匀性、减少工后沉降的关键。

01 速度控制的重要性

在冲击碾压施工中,速度控制不仅影响压实深度,还直接关系到路基的整体强度与稳定性。

碾压速度与冲击能量的传递效率密切相关。冲击压路机通过非圆形碾压轮的位能-动能转换产生冲击力,速度的变化会直接影响冲击频率和能量分布。

30kj冲击压路机

根据力学原理,冲击频率的计算公式为 f = v / (2πR),其中v代表速度,R为冲击轮半径。

当速度超出合理范围时,会导致能量传递的不完全和不均匀,进而影响压实效果。

压实深度与速度之间存在非线性关系。研究表明,在12km/h的速度下,压实深度可达峰值1.5m。

而当速度增加到18km/h时,同等条件下的压实深度会降至0.9m,衰减幅度高达40%。

这种衰减效应在粘性土中表现得更为明显,因为土颗粒间的粘滞阻力需要更长时间的冲击作用才能被有效克服。

路基均匀性也深受碾压速度影响。现场实测数据表明,当速度波动超过3km/h时,不同位置的沉降量差异可达8mm。

这种不均匀沉降是导致路基表面平整度差、局部强度不足的主要原因,甚至会引发路面早期损坏,缩短道路使用寿命。

02 速度控制的关键参数

30kj冲击压路机

冲击碾压速度的确定需综合考虑多重因素,而非简单的固定数值。科学的速度控制需要建立基于土质条件、设备参数和施工环境的多因素耦合模型。

土质特性是确定碾压速度的首要因素。不同土质具有不同的密实特性和渗透性,对冲击能量的响应也各不相同。

砂性土颗粒间无粘聚力,易于密实,可采用较高的碾压速度,推荐范围为14-15km/h。

粘性土则因颗粒细、粘滞阻力大,需降速至10-12km/h,以保证冲击波有足够时间在土体中传播和扩散。

填石路基由于颗粒粒径大、不易压缩,同样需要适当降低碾压速度。

含水率条件是速度调控的重要依据。土体含水率接近最优含水率(±2%范围内)时,可按标准速度12-15km/h进行碾压。

30kj冲击压路机

而当含水率超过22%时,高速碾压(10km/h以上)极易引发“弹簧土”现象,导致土体结构破坏,此时应降速至8-10km/h并减少碾压遍数。

设备参数直接决定了速度选择范围。不同规格的冲击压路机有其对应的最佳工作速度区间:

15kJ小型冲击压路机(如YCT15)推荐速度为10-12km/h

25kJ三边形双轮冲击压路机最佳速度为12km/h

30kJ大型设备(如YCT30)则可适用12-15km/h的速度范围

设备规格与速度的合理匹配是确保冲击能量充分释放的前提。

施工阶段不同,速度策略也需相应调整。初压阶段主要以破碎、级配调整为目标,宜采用8-10km/h的较低速度。

30kj冲击压路机

复压阶段是形成密实骨架的关键期,速度可提高至12-15km/h。

终压阶段则以表面平整和消除轮迹为目的,速度应回调至10-12km/h。

03 精细化控制策略

实现冲击碾压速度的精细化控制需要依托科学的控制方法和先进的技术手段。分段控制法根据施工现场的不同条件将路段划分为不同类型,分别采用不同的速度策略。

对于常规路基段,可采用标准速度12-15km/h进行主体施工。

而在桥台背部、路肩区域等特殊部位,因工作面狭窄、压实难度大,需降速至8-10km/h,并配合50%的重叠碾压。

填挖交界处应设置5m长的变速过渡段,速度梯度变化控制在不超过3km/h/m。

变速碾压技术针对复杂地质条件提供了有效解决方案。在软弱地基处理中,可采用“快进慢压”策略,行进速度可达15km/h,但实际碾压速度需降至6-8km/h。

30kj冲击压路机

对于高填方路基,如白云机场三期扩建工程中填方厚度达18m的情况,可采用分层变速方案:下层(0-6m)采用14km/h快速冲击,中层(6-12m)以12km/h均衡作业,上层(12-18m)则降速至10km/h进行精细压实。

智能控制系统为速度精准管理提供了技术支撑。基于北斗/GNSS的定位系统可实时显示碾压轨迹与速度热力图,自动标记速度不达标区域(<10km/h区域标红)。

压实度-速度联动控制系统通过算法逻辑实现动态调控:

python

# 智能压实系统核心算法逻辑[citation:8]

if 实时压实度 < 93%:

推荐速度 = 14km/h # 增强冲击能量

elif 93% ≤ 压实度 ≤ 96%:

推荐速度 = 12km/h # 优化平衡区

else:

推荐速度 = 10km/h # 防止过压实

此外,数字孪生技术可通过输入土质参数自动生成优化速度方案,预测不同速度下的沉降量曲线,为施工决策提供前瞻性指导。

04 现场实施注意事项

碾压速度的现场控制需要关注多个细节环节,否则再好的速度策略也难以落地见效。施工前的准备工作是保证速度控制的基础条件。

30kj冲击压路机

工作段长度应满足冲击碾压加速需求,牵引式冲击压路机单块施工面积不宜小于1500m²,最短直线距离不宜小于100m,宽度不宜小于6m。

这样的工作面能保证压路机达到并维持最佳工作速度。

地表平整度直接影响碾压速度的稳定性。在冲击碾压前,应使用平地机对工作面进行初步整平,避免因表面坑洼导致速度波动过大。

同时,冲击碾压深度2m内不应有涵洞或其他地下结构物,以免高速冲击造成破坏。

过程监测与调整是保证速度控制效果的关键。操作人员应实时监测行驶速度,确保其在允许范围内波动(推荐速度±0.5km/h)。

30kj冲击压路机

京雄高速第三标段的实测数据很有说服力:在12km/h速度下冲击20遍,1.2m深度压实度可达96.2%;而速度升至18km/h后,同等条件下压实度仅为89.7%。

速度与遍数的平衡也至关重要。冲击碾压通常需要20-40遍才能形成厚1.0-1.5m的均匀加固层。

每碾压10遍左右,应用平地机大致整平,再继续冲击压实,直至达到设计标准。

特殊工况应对能力体现了速度控制的精细化水平。在斜坡地段(坡度>8%),碾压速度应控制在设计值的70%以内。

环境振动敏感区域可采用变速碾压策略,既保证压实效果,又减少对周边环境的干扰。

对于新旧路基结合部位,应采用12km/h速度配合三向交叉碾压工艺,确保结合紧密。

05 工程实践与未来趋势

实际工程案例充分证明了科学控制碾压速度带来的效益。雄安新区启动区道路工程针对粉质黏土地基特性,创新采用三阶段速度控制策略:

初压(1-8遍)采用10km/h速度,主要目标是形成有效工作面

主压(9-25遍)提高至15km/h,实现5m深度范围内的有效压实

30kj冲击压路机

终压(26-30遍)降回12km/h,消除轮迹差异,保证表面平整

这一方案的实施使工后沉降量降至仅3.2mm/月,低于控制标准40%以上。

郑万高铁项目通过应用智能压实系统,实现了速度-压实度的闭环控制,最终将压实合格率提升至99.2%。

该系统基于北斗定位与压实度反馈,实时调整碾压速度,保证了路基强度的均匀性。

杭绍甬智慧高速项目的实测数据表明,采用速度自适应系统后,压实均匀度提升了27%,变异系数由0.25降至0.18,返工率从4.3%下降至1.1%。

这些案例充分证明了精细化速度控制的技术价值和经济性。

未来,冲击碾压速度控制将向数字化、智能化方向快速发展。数字孪生技术将建立施工速度-压实度-能耗的数字映射模型,实现工艺参数的虚拟优化。

30kj冲击压路机

5G远程操控系统使多机协同作业的速度同步控制成为可能,进一步提高碾压均匀性。

新能源驱动技术则有望将速度控制精度提升40%,为更高精度的压实工艺提供平台。

实践证明,将碾压速度控制在10-15km/h的“黄金区间”内,是保证压实质量的关键。

随着智能压实技术的发展,施工速度控制已从依赖司机经验的模糊操作,进化到基于实时数据的精准调控。

未来的冲击碾压施工,将是数字孪生、5G远程控制和AI决策系统的天下,而速度控制精度将成为衡量企业技术实力的重要标尺。