在工业4.0的浪潮下,“数据是新石油”已成为制造业的共识。然而,这桶“石油”并非唾手可得,其开采(数据采集)与提炼(数据分析)的方式,因制造类型的不同而存在天壤之别。对于制造业的两大基本范式——离散制造与流程制造而言,它们在生产逻辑、管理目标和业务重点上的根本差异,决定了其数据采集解决方案在技术选型、架构设计乃至最终的价值实现路径上,都必须“因地制宜”,无法一概而论。

本文将深入探讨这两种制造模式在数据采集解决方案上的核心区别,旨在为身处不同制造环境的从业者提供一套清晰的认知框架和决策参考。

一、 从生产节拍到工艺曲线:两种制造模式的数据“世界观”

要理解数据采集的差异,首先必须洞悉两种制造模式的本质区别。

离散制造,顾名思义,其产品由一个个独立的零部件(BOM)通过一系列不连续的工序(如机加、装配、焊接)组合而成 。它的生产过程是“事件驱动”的 ,核心是“工单”和“物料”。就像组装一台汽车或一部手机,每个零件、每道工序、每台设备、每位工人的状态都是一个个独立的、可追溯的数据点。因此,离散制造的数据“世界观”是点状、离散且多元的。其管理诉求聚焦于生产柔性,即如何快速响应订单变更、处理插单、实现多品种小批量生产,并对每一个产品的全生命周期进行精细化追溯 。

流程制造则完全不同,它通过物理或化学变化,将原材料转化为最终产品,如炼油、化工、制药等 。其生产过程是连续或批量的,核心是“配方”和“工艺” 。就像酿造一瓶啤酒,我们无法单独追溯其中某一颗麦芽的旅程,而是关注整个发酵过程中温度、压力、时间等一系列关键工艺参数构成的连续曲线 。因此,流程制造的数据“世界观”是线状、连续且关联的。其管理诉求聚焦于工艺稳定性,即如何确保生产过程严格遵循预设的工艺参数曲线,保证批次产品的高度一致性和质量稳定性 。

这种根本性的“世界观”差异,直接决定了它们对数据采集的需求、重点和技术路径截然不同。

二、 技术选型与架构设计的“分水岭”:柔性 vs. 稳定

基于不同的管理目标,离散制造与流程制造在数据采集的技术栈选择和系统架构设计上,呈现出鲜明的对比。

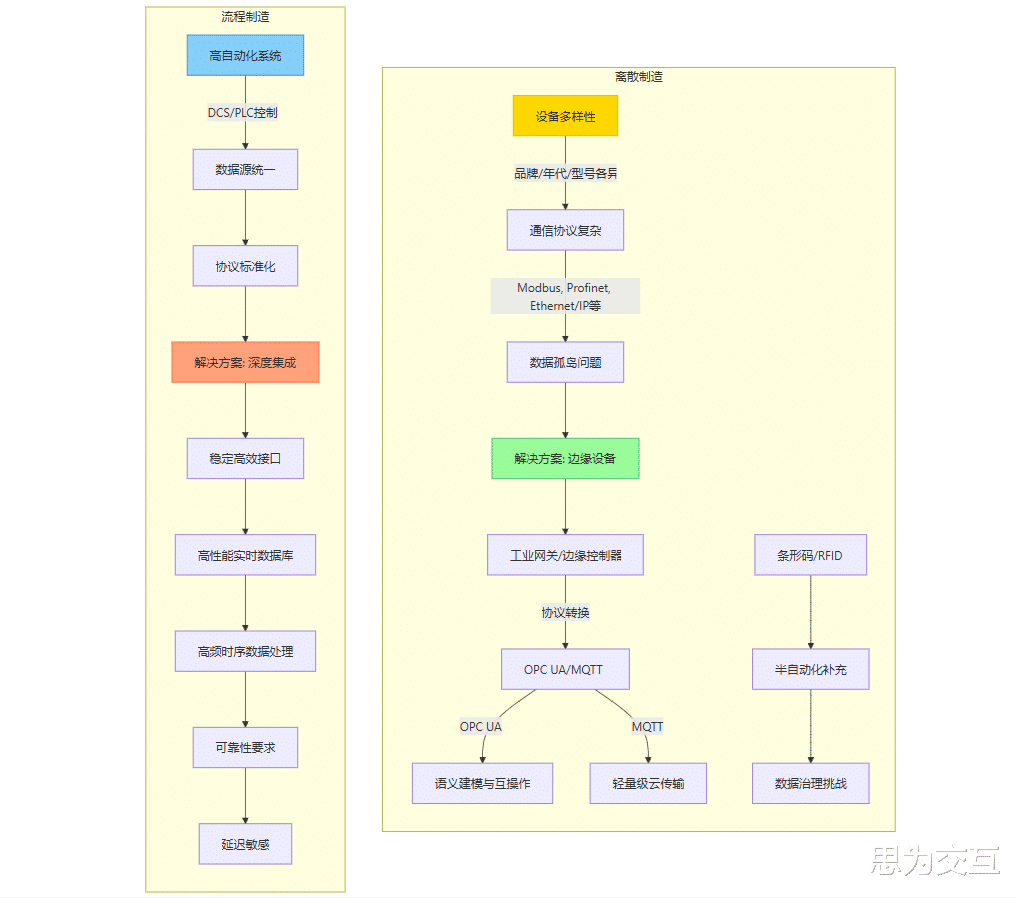

1. 数据采集的“触点”与协议选择

离散制造:杂乱环境下的“万物互联”挑战离散制造车间的设备往往是“联合国”——品牌、年代、型号各异,通信协议五花八门(如Modbus, Profinet, Ethernet/IP等),甚至大量老旧设备本身就是“数据孤岛”,不具备联网能力 。数据采集的挑战在于广度和兼容性。因此,其解决方案必须具备强大的异构协议解析能力。

边缘设备(Edge Devices)在此扮演了“翻译官”和“预处理器”的关键角色。工业网关、边缘控制器等设备需要支持多种工业协议,将不同设备吐出的“方言”统一转换成标准“普通话”,如OPC UA或MQTT 。

OPC UA因其强大的语义建模能力和安全性,特别适合连接不同品牌的设备,实现设备间的互操作和信息集成 。而MQTT则以其轻量级、低带宽占用的特性,适合将大量设备状态数据高效上传至云平台 。此外,为了追踪物料和在制品,条形码、RFID等半自动化采集手段仍是重要补充,但这也带来了数据上报不及时、易出错的问题,增加了数据治理的复杂性 。

流程制造:高自动化环境下的“深度对话”流程制造通常拥有极高的自动化水平,生产线由DCS(集散控制系统)、PLC(可编程逻辑控制器)等高度集成的自动化系统统一控制 。数据采集的挑战在于深度和实时性。其解决方案更侧重于与现有自动化系统进行稳定、高效的“深度对话”。数据采集主要通过与DCS/PLC的直接接口进行,数据源相对统一,协议也较为标准化 。这里的核心是确保数据传输的高可靠性和低延迟,因为任何一个关键参数的延迟或丢失都可能导致整批产品的报废。在协议选择上,虽然OPC UA也同样适用,但解决方案更强调与DCS系统的高效稳定通信接口和高性能实时数据库的集成能力 。采集的数据往往是高频的时序数据流,对数据库的写入性能和查询效率要求极高 。

2. 数据处理架构:边缘计算的差异化部署

边缘计算作为降低延迟、实现实时处理的关键技术,在两种制造模式下的部署架构和处理逻辑也有所不同。

离散制造:分层递进的边缘处理由于设备分散且工序复杂,离散制造的边缘计算架构往往呈现出更清晰的分层结构:

设备级边缘(Device-level Edge):直接集成在设备或控制器上,负责最基础的数据采集、协议转换和实时控制指令执行,如CNC机床的实时刀补 。

产线/单元级边缘(Line/Cell-level Edge):汇聚一条产线或一个工作单元内多个设备的数据,进行初步的数据清洗、聚合和关联分析,例如计算一个装配单元的OEE,或对产线瓶颈进行初步诊断 。

工厂级边缘(Factory-level Edge):作为与云端连接的网关,处理更复杂的跨产线协同、生产调度指令下发等任务,并将有价值的数据上传至云端进行长期存储和深度分析 。

数据处理逻辑上,离散制造既有流式处理(如实时监控设备状态),也涉及大量的批处理(如分析一个批次的工单完成情况、物料消耗),处理逻辑更为混合 。

流程制造:集中式的边缘实时分析流程制造的生产过程紧密耦合,边缘计算的部署更倾向于集中在关键控制节点附近。其核心任务不是处理海量的设备“点”数据,而是对连续的工艺参数“线”数据进行实时分析和建模。边缘节点通常直接与DCS系统或关键传感器集群相连,其核心职责是运行复杂的流式处理(Stream Processing)任务 。

例如,通过AI模型实时分析温度、压力、流速等多个参数的关联变化,预测工艺状态是否会偏离“黄金曲线”,实现预测性质量控制和过程优化 。数据处理逻辑高度聚焦于实时性,目标是在几毫秒或几秒内发现异常趋势并触发报警或闭环控制,防止事态扩大。批处理的角色相对较弱,更多是在云端对历史批次数据进行分析,以优化未来的工艺配方 。

三、 价值实现路径的殊途同归:从柔性敏捷到稳定高效

最终,不同的数据采集解决方案服务于不同的价值创造路径。

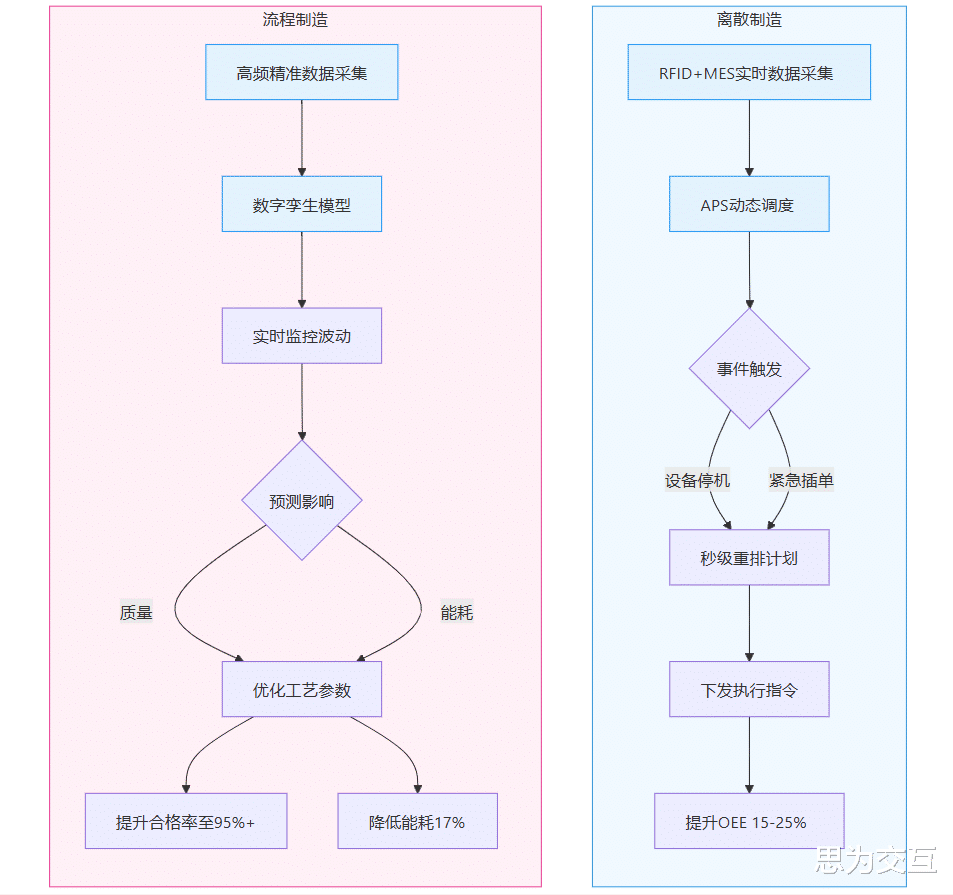

对于离散制造,先进的数据采集方案是实现生产柔性的基石。

通过RFID和MES系统采集的实时物料与设备状态数据,能够让APS(高级计划与排程)系统从静态的“甘特图”进化为动态的“指挥中心” 。当设备意外停机或紧急插单时,系统能基于实时数据流,通过AI调度算法在秒级内重新计算出最优生产路径,动态调整计划,并将指令下发到相应工位,实现真正的柔性执行 。据行业报告,这类智能化部署可将OEE提升15-25%,显著降低因计划僵化导致的停工等待和资源浪费 。

对于流程制造,先进的数据采集方案是保障工艺稳定和实现极致效率的利器。

基于高频、精准的数据采集,AI算法能够学习并构建出工艺过程的数字孪生模型 。该模型能实时监控生产过程,识别出人眼难以察觉的微小波动,并预测其对最终产品质量和能耗的影响 。例如,通过优化反应釜的温度控制曲线,不仅能将产品一次合格率从85%提升至95%以上,还能将单位能耗降低17% 。这种基于数据的过程优化,是流程企业在激烈市场竞争中构筑成本和质量护城河的关键。

结语总而言之,离散制造与流程制造在数据采集解决方案上的差异,根植于其生产模式的基因之中。离散制造追求的是在“多变”的环境中实现“敏捷”,其数据采集方案必须像一张神经网络,广泛连接、灵活处理;而流程制造追求的是在“稳定”的轨道上实现“极致”,其数据采集方案则更像一条高速数据动脉,精准、实时、可靠。