文 | 青茶

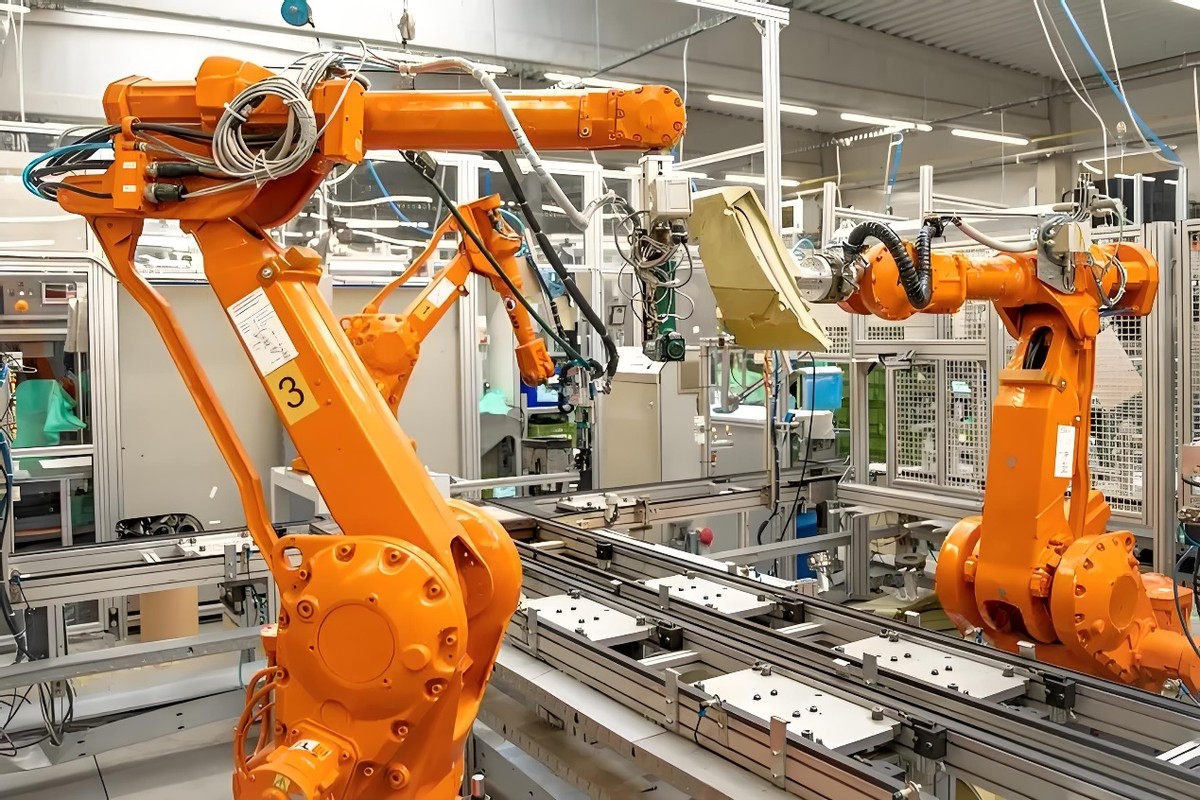

前言2025年,一则消息震撼全球制造业:国产工业机器人核心部件谐波减速器全面突破,终结了日本长达53年的垄断!

这个被称作“机器人心脏”的关键零件,曾被日企死死拿捏,不仅漫天要价,还限制出货量。

如今中国不仅打破技术封锁,产品性能更是赶超国际标准,逼得日企主动降价,连国际工业大奖都用上了中国制定的精度体系。

这场历时15年的逆袭,直接让中国智造从跟跑变领跑!

日企垄断53年

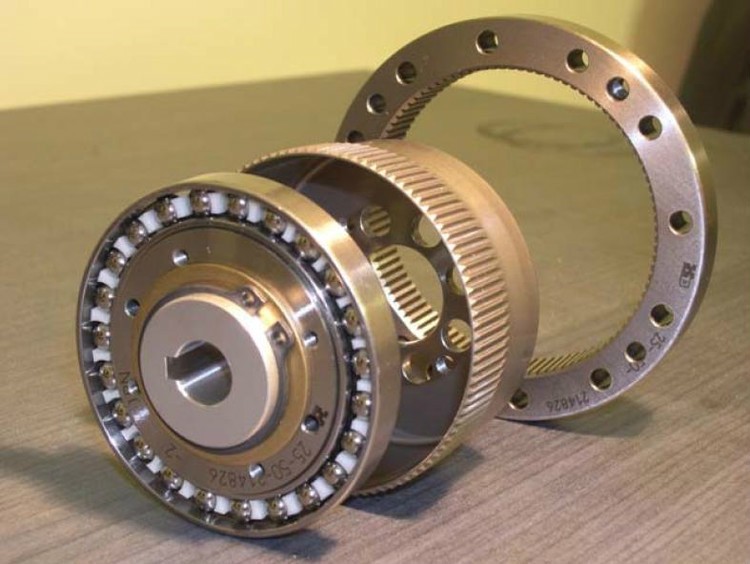

日企垄断53年在工业机器人领域,谐波减速器绝对是当之无愧的“命门”部件。

它就像机器人关节里的“肌腱”,直接决定了机器人手臂的灵活性、运动精度和使用寿命。没有高性能的谐波减速器,再先进的机器人也只是一堆废铁。

可就是这样一个关键部件,从1970年开始,全球80%以上的高端市场被日本纳博特斯克和哈默纳科两家公司死死攥在手里,这一垄断就是整整53年。

在很长一段时间里,中国机器人企业只能眼睁睁看着日企拿捏。

那时候,日企卖给欧美的谐波减速器,单价大概是12万元,可转头卖给中国企业,价格直接飙升到20万元,足足贵了8万元。

更气人的是,价格高就算了,还得看人家脸色拿货,不仅限制出货量,交货周期还长,经常耽误工厂的生产线调试。

有业内人士算过一笔账,当时一台国产工业机器人,光是谐波减速器的成本就占了总成本的35%,几乎被日企榨干了所有利润空间。

最让人憋屈的是,日企还放出狂言:“就算把图纸给你们,你们也造不出来。”这句话背后,是谐波减速器极高的技术门槛。

它不仅要求材料硬度足够高,还得在热处理工艺上做到极致,更关键的是精密装配环节,一丝一毫的误差都会影响最终性能。

齿面粗糙度、传动误差这些核心指标,差之毫厘谬以千里,没有长期的技术积累和反复试验,根本摸不到门道。

那段时间,中国机器人产业陷入了两难境地。

想发展高端机器人,就得用日企的减速器,成本居高不下,产品毫无价格优势;想自主研发,又面临技术壁垒高、研发投入大、失败风险高的难题。

不少企业只能在中低端市场打转,眼睁睁看着高端市场被外资品牌瓜分。但越是被卡脖子,中国工程师的斗志就越旺盛。

大家心里憋着一股劲:别人能造出来的东西,我们凭什么不行?

于是,一场针对谐波减速器的攻坚战,在中华大地上悄然打响。

企业和科研机构联手,把日企的“卡脖子清单”变成了“攻关路线图”。

从特种钢材的研发,到热处理工艺的优化,再到精密加工设备的自主研制,每一个环节都啃得无比艰难。

实验室里的灯光常常彻夜通明,工程师们反复调整参数,记录数据,失败了就推倒重来。

苏州绿的团队把目标瞄准了齿面粗糙度,他们研发的离子束抛光技术,能把齿面打磨得像镜面一样光滑,最终将粗糙度降至0.02微米,这个数值比日本企业的标准还要精细20%!

台州环动则专注于微型减速器,他们造出的产品传动误差不超过0.5角秒,相当于让机器人的关节能完成微米级的精准动作,这份精度,直接让国产减速器站到了全球前列。

日企被迫低头求生存

日企被迫低头求生存技术突破从来不是一蹴而就,但当成果真正落地的那一刻,所有的付出都有了回报。

搭载国产谐波减速器的工业机器人,在测试场上交出了一份惊艳的成绩单:重复定位精度达到±0.005毫米,这个精度足以让机器人在新能源汽车生产线上完成微米级的焊接、装配操作,性能全面超越国际标准。

这意味着,中国终于造出了不输于日本的高端谐波减速器,而且在部分核心指标上实现了反超。

更让市场沸腾的是,国产减速器的价格直接干到了日本同类产品的60%。

过去日企卖20万元一个的产品,国产替代品只要12万元就能拿下,而且供货稳定,售后服务及时。

这一下,整个机器人产业的成本结构被彻底改写。

国产机器人企业再也不用被日企掐着脖子,成本大幅下降后,产品的市场竞争力瞬间拉满。

曾经被外资品牌垄断的高端机器人市场,很快迎来了中国品牌的强势入局。

在新能源汽车生产线、3C电子精密加工车间、医疗手术机器人研发中心,越来越多搭载国产减速器的机器人开始上岗。

它们动作精准、运行稳定,完全不输进口产品,价格却便宜了一大截,迅速赢得了市场的青睐。

面对中国的强势逆袭,日本企业彻底慌了神。过去53年,他们习惯了躺着赚钱,没想到中国会这么快打破垄断。

眼看着市场份额被一点点蚕食,日企不得不放下身段,主动降价抢订单。

曾经卖给中国20万元的减速器,价格一路往下调,甚至不惜亏本销售,只为保住仅剩的市场份额。

更有意思的是,以前日企对中国企业爱答不理,现在却主动找上门来寻求合作,态度来了个180度大转弯。

这场逆袭的底气,不仅在于产品价格优势,更在于技术上的硬实力。

2023年,北京智同凭借自主研发的谐波减速器,一举摘得国际精密传动协会颁发的“金齿轮奖”。

这个奖项被誉为工业传动领域的“奥斯卡”,在此之前,从来没有中国企业拿过这个奖。

消息一出,日媒集体哀叹:“我们53年的心血,被中国制造‘毁’了!”

《日经亚洲》更是发文感慨,中国的技术突破,彻底打乱了全球谐波减速器市场的原有格局。

但中国的步伐并没有就此停下。我们深知,想要真正掌握话语权,光有产品还不够,还得有行业标准。谁掌握了标准制定权,谁就能在全球竞争中占据主动。

2025年,德国汉诺威工业展传来重磅消息:下一届“金齿轮奖”的评选,将采用中国制定的精度体系。

这个消息意味着,中国不仅在产品上实现了超越,更在规则制定上拥有了一席之地。

从被别人卡脖子,到制定行业标准,中国谐波减速器的逆袭之路,堪称中国制造转型升级的经典案例。

这背后,是无数工程师的日夜攻关,是企业顶住压力的持续投入,更是国家对高端制造的战略布局。

如今,国产谐波减速器不仅满足了国内市场需求,还开始批量出口到欧美、东南亚等国家和地区,真正实现了从“进口替代”到“反向输出”的跨越。

产业链自主可控

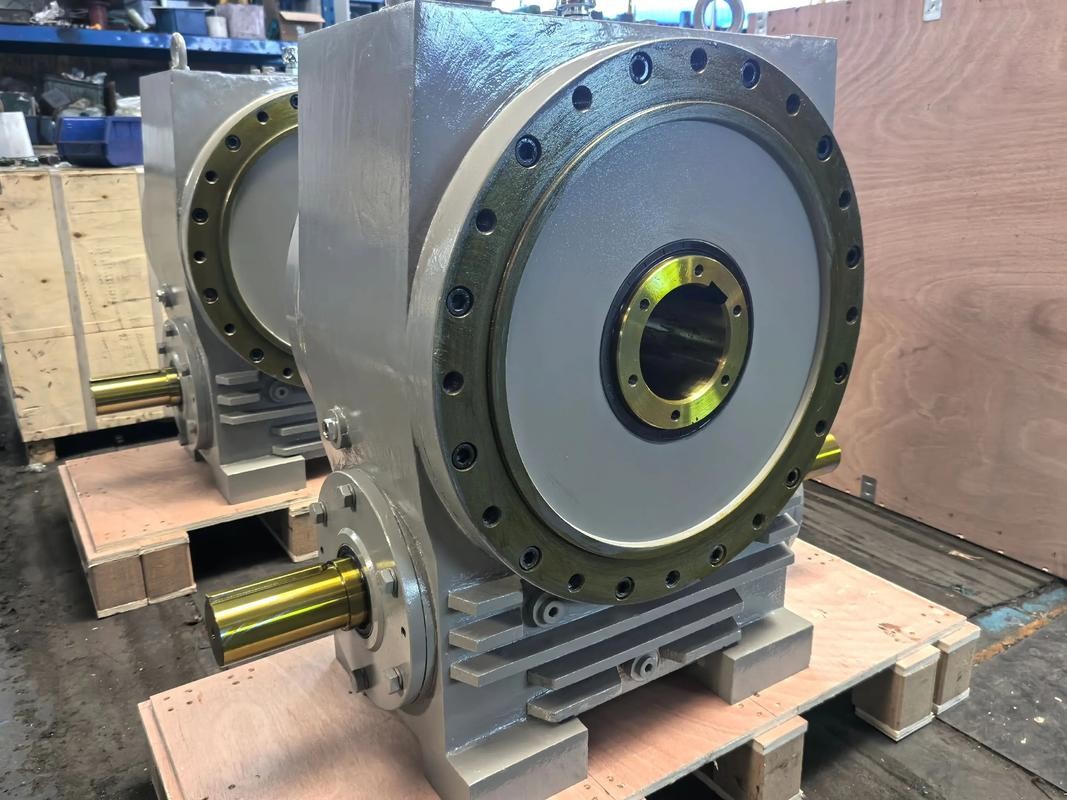

产业链自主可控谐波减速器的突破,绝不是孤立的技术胜利,而是中国机器人产业全面崛起的一个缩影。

在攻克这个“命门”部件的同时,中国企业在伺服电机、控制器、AI算法等机器人核心环节,也实现了全面突破,构建起了一条自主可控的完整产业链。

过去,国产机器人被称为“组装货”,核心部件全靠进口,就像一个“空心胖子”,看似体型庞大,实则核心技术掌握在别人手里。

如今,这样的局面早已一去不复返。

绿的谐波、汇川技术、优必选、埃斯顿等一批中国企业,在各自的领域深耕细作,形成了强大的产业集群效应。

绿的谐波专注于减速器研发,汇川技术在伺服电机和控制器领域遥遥领先,优必选则在人形机器人的AI算法上不断突破,埃斯顿更是实现了从核心部件到整机制造的全产业链布局。

这些企业的协同发展,让中国机器人产业的竞争力呈几何级数增长。

伺服电机是机器人的“肌肉”,决定了机器人的运动速度和负载能力;控制器是机器人的“大脑”,指挥着机器人的每一个动作;AI算法则让机器人拥有了自主学习和适应环境的能力。

如今,这些核心部件的国产化率不断提高,不仅降低了整机成本,更让中国机器人拥有了快速迭代升级的能力。

市场数据最有说服力。2025年,中国工业机器人密度达到350台/万人,远超全球平均水平。

这个数字意味着,中国制造业的自动化程度已经达到了世界领先水平。

更值得骄傲的是,国产机器人的市场份额突破了52%,首次超过了外资品牌,实现了市场占有率的逆转。

核心零部件自研率超过45%,而且这个数字还在持续攀升。

在应用场景上,国产机器人早已不是只能干粗活的“苦力”,而是进军了一个个高端领域。

在新能源汽车生产线上,国产机器人精准完成电池焊接、车身装配等关键工序,助力中国新能源汽车产业快速发展。

在3C电子行业,国产机器人凭借微米级的精度,完成手机芯片、屏幕的精密组装。

在医疗领域,搭载国产减速器的手术机器人,能够辅助医生完成复杂的微创手术,大大提高了手术的精准度和安全性。

更让人振奋的是,中国机器人正在加速出海。

在东南亚的汽车工厂里,在欧洲的精密制造车间里,在非洲的基础设施建设工地上,越来越多的中国机器人开始崭露头角。

它们凭借高性价比和稳定的性能,赢得了海外客户的广泛认可。

曾经,我们需要从国外进口机器人,如今,我们的机器人出口到世界各地,这是中国制造的荣耀,更是中国智造的底气。

这场产业崛起的背后,离不开国家政策的引导和支持。

从高端装备制造业发展规划,到机器人产业创新发展专项行动,国家出台了一系列政策,为企业研发创新保驾护航。

同时,高校和科研机构的技术支撑也功不可没,产学研深度融合,让实验室里的技术快速转化为生产力。

企业、科研机构、政府三方合力,共同推动中国机器人产业迈上了新台阶。

结语

结语从日企“给图纸也造不出来”的嘲讽,到打破53年垄断成为规则制定者,中国谐波减速器的逆袭之路,见证了中国制造向中国智造的华丽转身。

这不仅是一个部件的突破,更是中国高端制造打破国外封锁的缩影。

如今,中国机器人产业已经构建起自主可控的产业链,在全球市场上占据了一席之地。

但这绝不是终点,随着技术的不断迭代,中国智造必将在更多高端领域实现突破,书写更多逆袭传奇,让世界看到中国的创新力量。