在钦州的一处养鸡场里,一场“变废为宝”的养殖革新正在悄然发生。当多数养殖户还在为饲料成本高企而发愁时,这里的负责人却靠着学校、工厂收集来的潲水,经发酵处理后喂鸡,不仅让肉鸡吃得膘肥体壮,更将养殖成本砍掉了一半以上。这种颠覆传统的养殖模式,究竟藏着怎样的玄机?

一、潲水变饲料:被低估的“黄金资源”

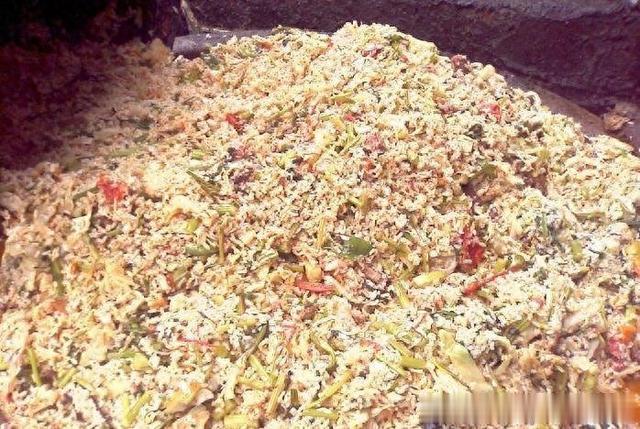

走进钦州这家鸡场的饲料加工区,没有刺鼻的异味,只有一股淡淡的酸香。几个巨大的塑料发酵桶整齐排列,工人们正将发酵好的潲水与全价料混合——这些看似普通的“剩菜剩饭”,经过科学处理后,竟成了肉鸡争抢的“美味”。

“学校、工厂食堂每天产生的潲水数量惊人,以前要么花钱拉去填埋,要么被不法分子收走做‘地沟油’,既浪费又污染环境。”鸡场负责人介绍,一次偶然的机会,他接触到发酵潲水喂鸡的技术,没想到竟打开了“降本增效”的新大门。

潲水的主要成分包括米饭、蔬菜、肉类残渣等,本身含有丰富的碳水化合物、蛋白质和脂肪。但未经处理的潲水直接喂鸡,不仅容易腐败变质,还可能携带病菌,导致鸡群生病。而通过发酵技术,这些问题被一一化解:筛选去除塑料袋、骨头等杂质后,潲水与麸皮按比例混合,加入专用的饲料发酵剂,密封发酵5-7天,有益微生物便会大量繁殖,将大分子有机物分解为氨基酸、小分子肽等易吸收的营养物质,同时抑制有害菌生长,让潲水变成安全又营养的饲料。

二、发酵有门道:低成本操作的核心技术

1. 三步处理法:从脏乱到安全

• 筛选除杂:收集回来的潲水第一步是“大扫除”,人工挑出牙签、纸巾、一次性餐具等异物,避免堵塞鸡的消化道。

• 调节水分:潲水含水量通常较高,直接发酵易发霉。鸡场会加入10%-15%的统糠或麸皮,将水分控制在50%-60%,手感捏成团不散、指缝无水滴为宜。

• 密封发酵:按1吨潲水加1包“99多功能饲料发酵剂”的比例混合,装入塑料桶或发酵袋,压实密封后放在阴凉处。夏季发酵5天,冬季7天,待料温回升、散发出酸香味,即可开封使用。

2. 科学配比:营养与成本的平衡

发酵后的潲水并非直接投喂,而是按50%-60%的比例与全价料混合。“别担心营养不够,发酵后的潲水蛋白质含量能达到15%以上,还有大量益生菌和酶类,鸡吃了消化好、长得快。”负责人指着鸡舍里羽毛光亮的肉鸡介绍,对比传统饲料喂养的鸡群,这些肉鸡的采食量增加了,但粪便却更干燥,氨气味道也明显减轻。

3. 成本账:每只鸡省出一半饲料钱

传统养殖中,每只肉鸡从雏鸡到出栏,饲料成本约25-30元。而使用发酵潲水后,潲水本身几乎零成本(部分学校、工厂甚至愿意付费处理),发酵剂和辅料成本每只鸡仅1-2元,加上混合的全价料,总成本可降至12-15元。以一批存栏1万只的肉鸡为例,单批次就能节省饲料成本10万元以上,出栏周期还缩短了5-7天,经济效益十分可观。

三、效益看得见:从“省钱”到“赚钱”的全链条升级

1. 肉鸡品质提升:好吃又健康

发酵潲水中的益生菌进入鸡肠道后,能调节微生态平衡,减少肠道疾病。鸡场的兽医表示,使用发酵饲料后,鸡群的呼吸道和消化道疾病发病率下降了40%以上,用药量大幅减少。更惊喜的是,鸡肉品质也有了明显提升——肉质紧实、脂肪分布均匀,煮汤时鲜味更浓郁,不少餐馆主动上门订购,售价较普通肉鸡高出1-2元/斤。

2. 环保与经济双赢

以往鸡场最头疼的就是粪污处理,如今发酵饲料让鸡粪变得“干燥无臭”,直接作为有机肥卖给周边农户,又增加了一笔额外收入。“以前处理潲水要花钱,现在反而靠它赚钱,鸡舍环境好了,周边村民也没意见了。”负责人笑着说,这种模式真正实现了“养殖-环保-种植”的闭环。

3. 可复制的“轻资产”模式

与传统发酵饲料需要专业设备不同,钦州鸡场的发酵技术门槛极低:无需建发酵池,只需塑料桶和发酵剂,投资不到2000元就能起步。

四、风险与建议:想尝试?这些坑别踩

1. 严把潲水质量关

• 避免收集含大量油脂、盐分的潲水(如川菜馆剩菜),否则易导致鸡群腹泻。

• 夏季潲水易腐败,收集后需在24小时内处理,或暂时冷藏保存。

2. 循序渐进换料

首次使用发酵潲水时,按10%-20%的比例逐步添加,让鸡群适应3-5天,避免突然换料引起应激。

3. 做好防疫与监测

尽管发酵过程能杀灭部分病菌,但仍需定期对鸡舍消毒,观察鸡群采食、粪便情况。建议每月抽检发酵饲料的微生物指标,确保安全。

从“垃圾”到“黄金”,钦州鸡场的实践证明,养殖降本增效的密码,往往藏在被忽视的细节里。当潲水通过发酵技术焕发新生,不仅为养殖户省下真金白银,更勾勒出一条环保、高效的生态养殖新路。在饲料成本高企的当下,这种“变废为宝”的智慧,或许正是破解养殖困境的关键钥匙。