硬件工程师的工作贯穿产品从概念阶段到上市的整个生命周期,甚至延伸到了售后RMA,特别是在消费电子领域,产品迭代迅速、市场竞争激烈,使得硬件工程师的工作既充满挑战但也极具价值。本文将从设计到生产的全流程进行系统梳理,分享实用建议,帮助硬件工程师更好地应对日常工作中可能遇到的各种问题。

一、需求分析与规划,明确目标与限制

需求分析是硬件工程师工作的起点,也是最基础的环节。在这个阶段,工程师需要与产品经理、市场人员以及软件团队紧密协作,明确产品的功能需求、性能指标、成本预算以及上市时间等关键要素。需求分析的质量直接决定了后续设计工作的方向和效率,因此需要格外重视。

但在消费电子领域,需求分析往往面临时间紧迫和信息不完整的情况。例如,我们之前参与设计的一款新型智能手表的需求分析可能需要在两周内完成,同时还要考虑电池续航、防水等级、屏幕显示效果等多方面因素。面对这种情况,硬件工程师需要采用系统化的方法来梳理需求,确保没有遗漏关键点。

一个有效的做法是使用"需求矩阵"来组织和验证需求。这个矩阵可以将功能需求、性能指标、成本限制等分类整理,并标注优先级和验证方法。通过这种方式,工程师可以清晰地了解每个需求的具体要求和实现难度,为后续的设计决策提供依据。在实际案例中,某知名消费电子品牌在开发一款TWS蓝牙耳机时,需求分析阶段发现用户对音质和降噪功能有较高期待,但同时对价格敏感。硬件工程师通过深入分析,提出了采用半定制芯片的方案,内部集成了特制算法,既满足了音质和降噪需求,又控制了成本。这一决策直接决定了后续的电路设计方向,为产品成功上市奠定了基础。

二、原理图设计与元件选型是核心

完成需求分析后,硬件工程师需要快速进入原理图设计和元件选型阶段。这一阶段是将抽象需求转化落地为具体电路方案的关键环节,需要工程师具备扎实的电路理论基础和丰富的实践经验。

在原理图设计中,工程师需要考虑多个方面:比如电路拓扑结构、信号完整性、电源管理、EMC/EMI设计等。举例来说,某智能手机单单电源管理电路设计就需要考虑多电压域管理、电池充放电保护、过压/过流保护等,同时还要确保低功耗设计以延长电池续航。

元件选型是这一阶段的另一个重点。工程师需要在满足性能需求的同时,考虑成本、供货周期、可靠性等因素。例如,在开发一款新型智能手表时,工程师可能需要在多种低功耗芯片中选择,既要考虑功能特性,又要考虑供货稳定性和价格因素。举例来说某手机厂商在开发一款高端智能手机时,遇到了电源模块EMI问题。通过分析发现,问题源于电源芯片的选型不当,导致开关噪声过大。工程师通过重新选型,选择了具有更低开关噪声的电源芯片,并优化了PCB布局,最终成功解决了EMI问题,确保了产品按时上市。

元件选型还需重点考虑替代方案,这个在前面的文章中也有多次提到。特别是在当前全球供应链紧张或震荡不稳定的情况下,工程师非常需要为关键元件准备至少两个替代供应商,以应对可能的供货风险。例如,某TWS耳机厂商在开发过程中,发现某型号的音频编解码芯片供货紧张,及时转向了替代芯片,避免了项目延误。

三、PCB设计与信号完整性仿真的实现

PCB设计是硬件工程师工作的核心环节,将原理图转化为实际的物理电路板。在很多电子产品中,PCB设计往往面临空间紧凑、高密度布线和复杂信号完整性等挑战,需要工程师具备专业的设计技巧和丰富的仿真经验。

在PCB设计阶段,工程师需要考虑多个方面:如叠层设计、布局规划、布线策略、散热设计、EMC/EMI设计等。例如,智能手机的PCB设计需要在有限的空间内布置多个功能模块,包括射频、音频、电源、主控等,同时还要确保信号完整性,避免各模块之间的相互干扰。

叠层设计是PCB设计的基础。根据行业标准,相同材质的4层板比双面板噪声低约20dB。对于信号1GHz或上升沿小于5ns的高速信号,通常需要采用多层板设计。在叠层设计中,电源和地层应尽可能靠近且关于芯板对称分布,这不仅能形成平板电容滤除300MHz以上的干扰,还能防止PCB在加工过程中产生翘曲。这也是新手工程师容易忽视的一个重点。

布局规划需要考虑机械干涉、散热效果、信号完整性和焊点可靠性等因素。例如,大体积、高发热量的元器件应布置在PCB顶层,小型贴片元件可以布置在底层。I/O驱动芯片应布局在板层边缘,便于就近引出接插件。大型BGA封装芯片应避免布局在PCB中央,以防板子变形导致底部焊点脱焊。举例实际案例,某TWS蓝牙耳机厂商在开发过程中遇到了PCB设计问题。由于耳机内部空间狭小,需要采用刚挠结合板设计。工程师通过采用6层2阶HDI刚挠结合板,并遵循软板On pad设计和多挠折位装配等关键技术,成功解决了空间限制和信号完整性问题。这一设计不仅满足了产品的功能需求,还提高了生产良率。

PCB设计完成后,通常需要进行信号完整性仿真和EMC/EMI仿真。例如,使用Cadence Sigrity进行高速信号仿真,验证阻抗匹配和信号质量;使用HFSS/CST进行电磁场仿真,评估产品的EMI辐射和EMS抗扰度。这些仿真工作可以提前发现潜在问题,避免在样机制作和测试阶段才发现问题。

四、样机制作与调试并迭代优化

样机制作与调试是硬件工程师工作的关键环节,将设计转化为实物并验证其功能。这一阶段需要工程师具备扎实的调试技能和丰富的故障排除经验,能够快速定位和解决问题。

在样机制作阶段,工程师需要与PCB制造商、元器件供应商和组装厂紧密协作,确保样机能够按照设计要求制作出来。例如,需要提供详细的Gerber文件、钻孔文件、钢网文件和BOM表,并确保这些文件符合IPC标准。在样机制作过程中,可能会遇到PCB制作问题、EQ, 元器件缺货或组装工艺问题等,需要及时调整和解决。

调试阶段通常分为功能调试、性能调试和可靠性调试。功能调试主要验证产品是否实现了预期的功能;性能调试则验证产品的各项性能指标是否达到要求;可靠性调试则通过各种环境测试验证产品的可靠性。在实际中,某智能手表厂商在样机制作过程中遇到了温度控制问题。在环境温度为45°C条件下,内部元器件温度超过了110°C,导致系统不稳定。工程师通过ANSYS Icepak热分析软件进行仿真,发现问题是由于散热路径上的热阻过高。通过优化散热结构,增加散热齿,并调整散热器翅片的高度、厚度和间距,最终将温升控制在75°C以内,满足了元器件的耐温要求。

样机制作与调试过程中,工程师还需要关注焊接工艺问题。例如,长方形引脚连接器在波峰焊接中可能存在上锡高度不够和焊料无法包覆组件引脚的问题。通过将TOP面的焊盘由圆形变更为椭圆形,并优化焊接工艺参数,可以将不良率从15000DPPM降低至200DPPM。

此外,样机制作与调试还需要关注信号完整性问题。例如,某平板电脑在样机制作过程中出现了无线充电模块的EMC测试失败问题。通过分析发现,问题是由于PCB设计不良导致电流回路阻抗过大。工程师通过优化PCB叠层和走线,增加屏蔽罩和梯形滤波电路后成功解决了EMC测试失败问题。

五、上市临门一脚-测试验证与认证

测试验证与认证是硬件工程师工作的重要环节,确保产品符合相关标准和法规要求。这一阶段需要工程师具备全面的测试知识和丰富的认证经验,能够系统地评估产品的性能、可靠性和合规性。

在测试验证阶段,工程师需要制定详细的测试计划,包括功能测试、性能测试、环境测试和EMC/EMI测试等。例如,功能测试验证产品是否实现了所有预期功能;性能测试验证产品的各项性能指标是否达到要求;环境测试验证产品在不同温度、湿度和气压条件下的可靠性;EMC/EMI测试验证产品在电磁环境中的兼容性和抗干扰能力。

认证是测试验证的延伸,确保产品符合特定市场的要求。例如,进入欧洲市场需要通过CE认证,进入北美市场需要通过FCC认证,进入中国市场需要通过CCC认证等。这些认证通常涉及严格的测试要求和复杂的申请流程,需要工程师提前规划和准备。比如某智能开关厂商在EMC测试中遇到了静电放电测试失败的问题。根据GB/T 16915.2标准,在对智能开关金属边框施加±4kV电压时,开关状态发生变化。通过分析电路,发现问题是由于TVS管的规格偏低,无法承受标准规定的接触放电试验电压。工程师通过更换更高规格的TVS管,并优化PCB布局,最终成功通过了EMC测试认证。

测试验证与认证过程中,工程师还需要关注环境适应性问题。例如,某手机厂商在开发过程中发现,低温会导致电源模块开关噪声频率发生偏移,与芯片内部时钟频率重合,造成芯片工作异常。通过大量对比测试、频率扫描和电路分析,工程师发现问题是由于低温导致的开关噪声频率偏移。通过采取噪声隔离和滤波措施,以及更换电源模块后解决了低温环境下的稳定性问题。

此外,测试验证与认证还需要关注产品的一致性。例如,某耳机厂商在批量生产过程中发现,不同批次的产品音质存在差异。通过分析发现,问题源于扬声器的阻抗一致性不足。工程师通过优化扬声器选型和生产工艺,提高了产品的批量一致性,确保了市场上的产品质量。

六、试产与量产准备

试产与量产准备是硬件工程师工作的最后环节,确保产品能够顺利从样机过渡到批量生产。这一阶段需要工程师具备全面的生产知识和丰富的DFM经验,能够系统地评估和优化产品的可制造性。

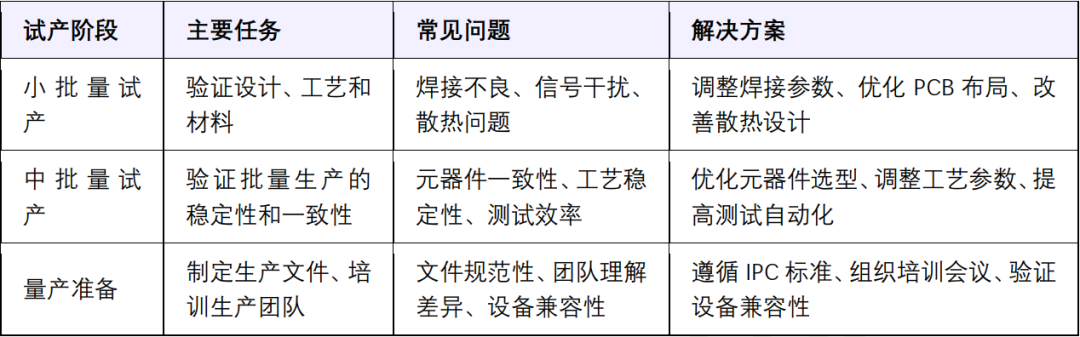

在试产阶段,工程师需要与生产团队紧密协作,解决样机到批量生产过程中的各种问题。例如,PCB设计是否满足批量生产的工艺要求;元器件选型是否适合自动化贴装;组装工艺是否能够保证产品质量等。试产通常分为小批量试产和中批量试产两个阶段,逐步验证和优化生产流程。

DFM(可制造性设计)分析是试产准备的关键工作。工程师需要使用专业的DFM分析工具对PCB设计进行评估,识别可能影响生产良率的问题。例如,走线间距是否足够;过孔数量是否过多;焊盘设计是否适合焊接工艺等。通过DFM分析,可以提前发现并解决设计问题,提高生产良率。比如早期某智能手机厂商在试产过程中遇到了PCB拼版优化问题。通过采用更合理的拼版设计,将PCB板材的利用率从58%提高到83%,显著降低了制造成本。

试产与量产准备还需要关注供应链管理。工程师需要与采购团队紧密协作,确保关键元器件的供应稳定。例如,为关键元器件准备至少两个替代供应商,制定合理的库存策略,避免因供货风险导致项目延误。这是本文第二次提到此问题了,可见这个问题的重要程度。

量产文件准备是试产与量产准备的另一个重点。工程师需要提供详细的Gerber文件、钢网文件、BOM表和SOP(标准作业程序)等,确保生产团队能够按照设计要求进行生产。在文件准备过程中,需要特别注意IPC标准的遵循,如IPC-A-610E(电子组件的可接受条件)和IPC-J-STD-001E(焊接的电气和电子组件要求)等。

七、量产与持续改进产品可靠性

可靠的量产是硬件工程师工作的最终目标,将设计的产品投入市场。量产阶段需要工程师关注生产良率、产品一致性和市场反馈,持续优化产品设计。

在量产过程中,工程师需要与生产团队保持紧密沟通,及时解决生产中的各种问题。例如,PCB设计是否适合自动化贴装;元器件选型是否稳定可靠;组装工艺是否能够保证产品质量等。通过持续的生产支持,可以提高生产良率,降低生产成本。

持续改进是量产阶段的重要工作。工程师需要根据市场反馈和用户评价,不断优化产品设计。例如,某品牌在推出一款新型智能手机后,收到用户关于电池续航不足的反馈。工程师通过分析,发现是由于某些后台应用的功耗管理不当。通过软件优化和硬件调整,提高了电池续航,增强了用户体验。

在量产与持续改进过程中,工程师还需要关注供应链的稳定性。例如,为关键元器件建立长期合作关系,确保供应稳定;关注元器件的技术更新,及时调整设计以保持产品的竞争力;关注成本控制,通过设计优化和供应链管理降低产品成本。

八、总结与建议

硬件工程师的工作贯穿产品从设计到生产的整个流程,需要工程师具备全面的技术知识和丰富的实践经验。通过系统化的流程管理和持续的学习与改进,硬件工程师可以提高工作效率,降低开发风险,确保产品成功上市。

另外,硬件工程师的工作不仅需要技术能力,还需要项目管理和沟通协调能力。通过系统化的流程管理和持续的学习与改进,硬件工程师可以更好地应对挑战,为消费者提供高质量的电子产品。