在很多人眼里,设备管理无非是坏了修、缺了补,一套按部就班的程序性工作。

但真正管过的人都知道,问题往往藏在细节里:

点检记录全是正常的设备为何突然停机?

维修工单为何总卡在等待阶段?

保养计划为何总难按时完成?

这些日常痛点,恰恰暴露了设备管理的核心挑战——数据分散、动作脱节。

今天我想结合我们正在使用的一套《设备管理动态模板》,聊聊如何把分散的信息串成一条清晰的行动线,让你不仅会看到每个环节的具体问题,更能理解它们之间是如何相互影响的。

一、设备台账

让我们从最基础的设备台账说起。

说实话,我记得第一次看设备台账时,最关注的是“最近点检/巡检/维修/保养日期”这几个字段。它们要是都能及时更新,说明设备处于受控状态。

但问题是,这些数据往往分散在不同看板里。

你懂我意思吗?比如变压器在点检部分里登记的都是“正常”,但它的设备状态却是“显示关闭”——这本身就是一个矛盾信号。台账的价值就在于把这些分散的信息集中呈现,让我们能快速判断:这台设备是不是长期未保养?最近一次维修解决了什么问题?

说白了,台账不是档案库,只记录设备静态参数,而是要整合来自点检、巡检、维修和保养各环节的动态数据。如果连基本信息都摸不清楚,后面的点检、维修很难有效开展。

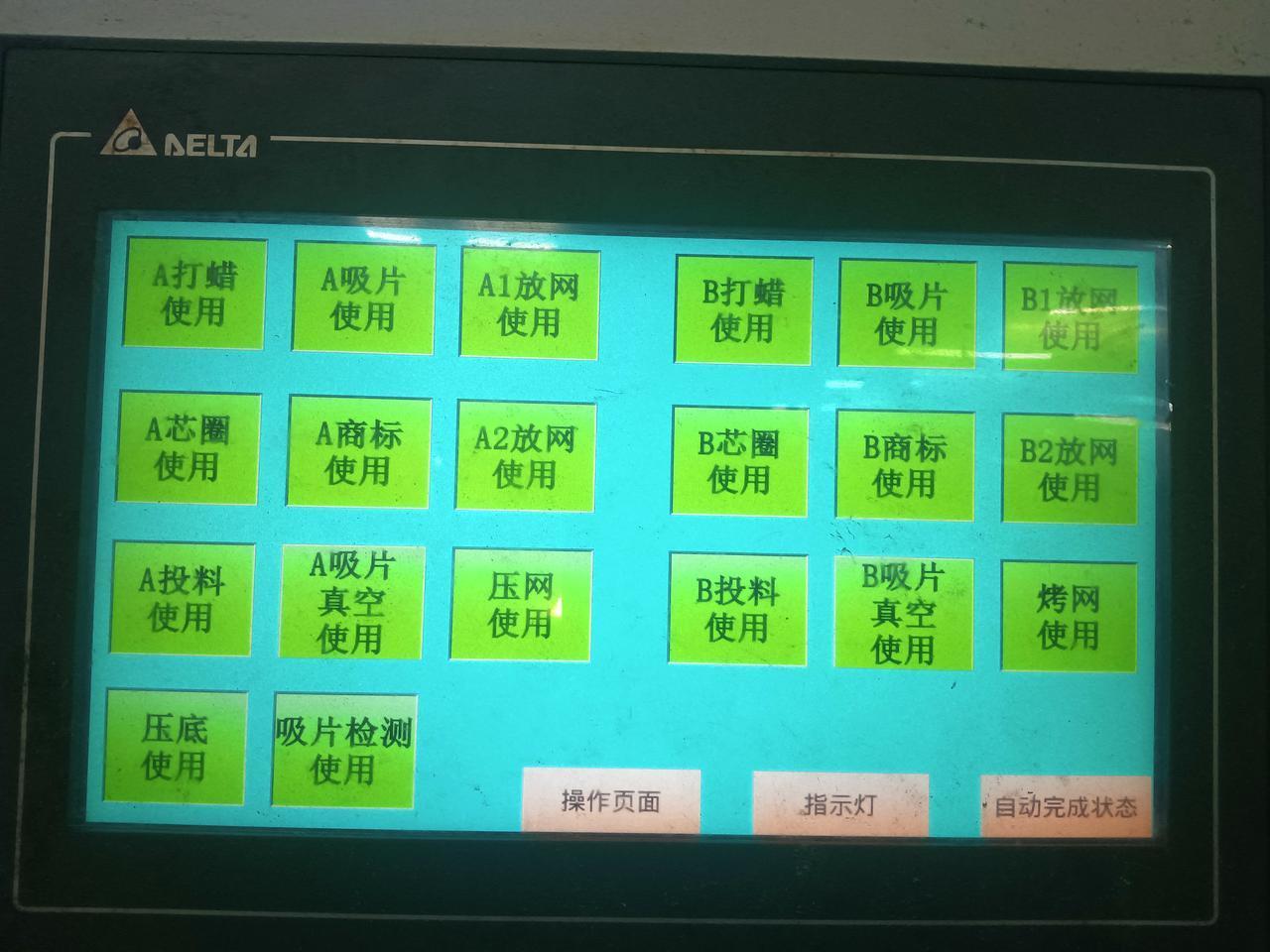

二、点检

有了清晰的台账基础,接下来就需要通过点检来掌握设备的日常状态。其实最容易流于形式的环节就是这里:很多人把点检当成简单的打勾确认。

点检看板里,变压器连续六次点检结果都是正常,和记录的设备状态是一致的。但假设这里的设备状态是“显示关闭”的,那正常吗?用过来人的经验告诉你,这里有个坑:点检项目设置可能不合理。如果每次点检都是正常,但设备实际运行时老出小毛病,那就要重新评估点检标准了。是不是关键部位没检到?还是点检方法不对?

我必须得强调一下,点检不是打勾,而是要发现异常苗头。

三、巡检

如果说点检是常规检查,那么巡检就是更专业的深度排查。

比如说灭火器和变压器都在看板里显示“报警”。这些报警最后有没有形成维修工单?处理之后有没有反馈到巡检标准里?比如说,某个型号的灭火器老是误报警,是不是该联系厂家校准或者更换型号了?

简单来说,巡检是用来建立故障预警机制的。它比点检更专业,应该能发现那些正在发展但尚未完全暴露的问题。最近我发现,把巡检结果和维修记录关联分析,可以提前发现很多共性问题。

四、维修

说实话,维修是最能暴露管理短板的环节。

维修看板显示待施工工单4单,维修中0单。这说明什么?要么问题太简单秒修好,要么就是卡在等备件或等人上。比如有个工单(灭火器电流管老化)的状态是“暂停”。为什么暂停?是不是在等备件?如果我们在库存看板里把常用维修件标记出来,设置预警线,是不是能减少这种等待?

还有,你发现没有,好几个维修单的维修人都是同一位同事。这说明我们维修力量可能太集中了,万一他请假或离职,维修效率肯定受影响。

说白了,维修管理不能只看修没修好,更要看卡在哪里、谁能去修。

五、保养

根据我的经验,有效的保养管理需要把握两个关键:一是计划要符合设备实际运行状况,二是执行要到位。

这张保养看板里有个扎眼的数据:同一台切换机连续六天日保养未完成。说实话,日保养连续这么久没完成,这已经不是设备问题,是管理问题了。是负责人忘了?还是设备一直在生产没机会保养?或者是保养流程太复杂?

我一直强调,保养计划不能只写在纸上,得结合实际生产节奏来安排。如果这台设备确实停不下来,那能不能把日保养改成周保养,但项目做得更细致?或者把一些日检项目整合到操作工的点检里?说到底,保养是为了设备更好用,而不是给生产添堵。

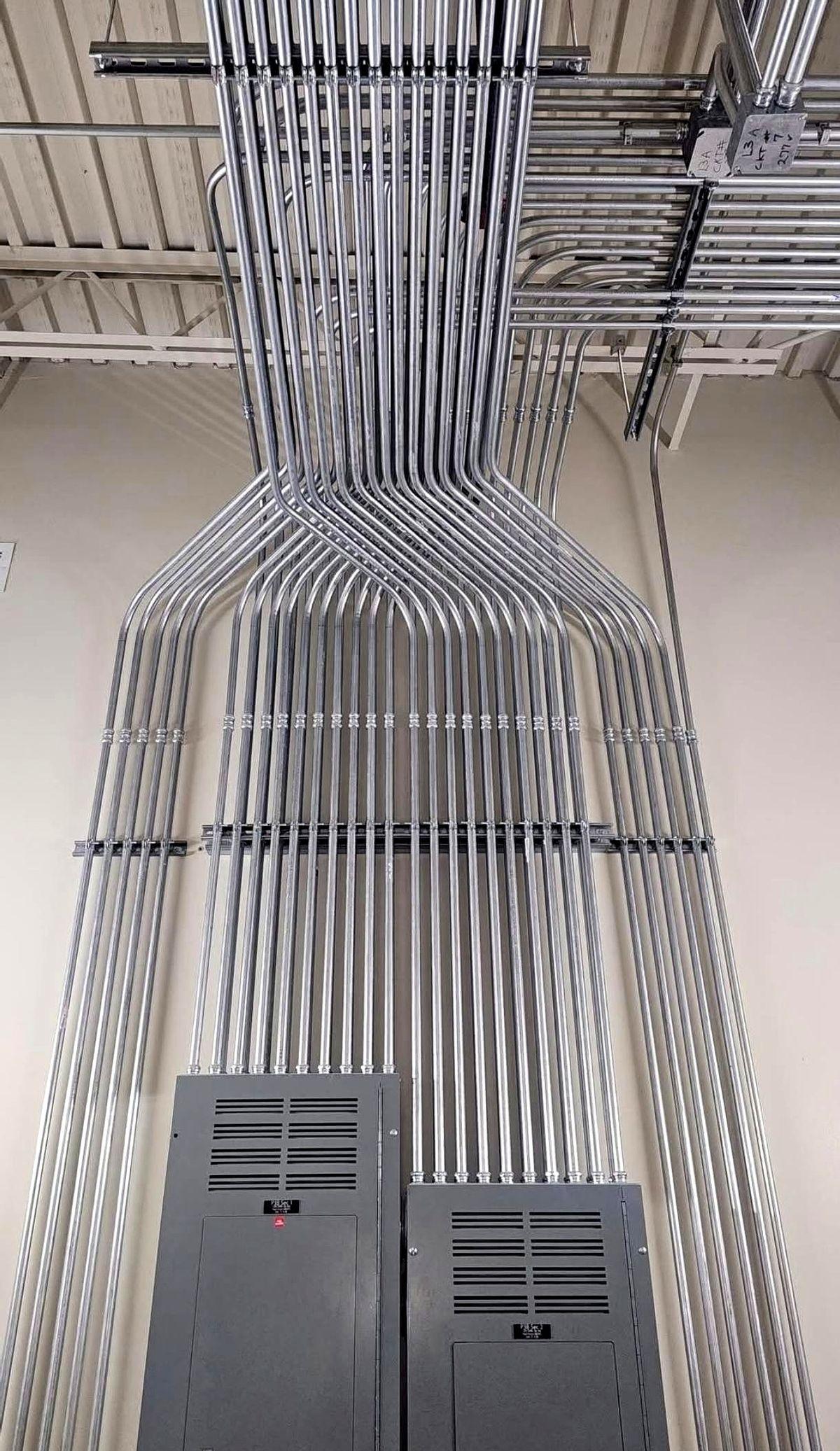

六、备件库存

关于库存环节,我最关注的是看板里的当前库存与安全库存的差值这个指标。举个例子,华南仓的一个备件:当前库存98,安全库存50,高出48个。你可能会觉得这是好事儿吧?但换个角度想,这相当于额外占用了48个零件的资金啊。有些设备零件往往采购周期长,大家习惯性多备点。但咱们能不能和维修数据联动一下,如果最近半年故障率不高,是不是可以考虑适当调低安全库存?省下来的钱放在更常用的急件上更划算。简单来说,库存管理的关键不是越多越好,而是该有的要有,不该有的别囤。

其实说到底,设备管理的各个环节是相互关联的。

例如,维修记录里发现某个型号的电流管老坏,那就在点检项目里加强这个元件的检查,同时在库存里适当提高它的安全库存,甚至还可以在保养规范里加入对它的清洁和紧固要求。

你看,通过这种联动机制,可以将被动维修转化为主动预防。